AP&T 与瑞典的 RISE 聚合物、纤维和复合材料部门、德国的弗劳恩霍夫协会模具和成型技术研究所 (Fraunhofer IWU) 及 FiberCheck 合作,共同开发了一种新型电动汽车电池外壳。通过将铝泡沫和碳纤维基片状模复合材料 (C-SMC) 结合在同一部件中,成功地减轻了外壳重量,并提高了其碰撞安全性。整个制造过程仅需一步成型即可完成。

充分保护汽车的核心部件——电池组,是所有电动汽车制造商的重要目标。同时,人们也在不断努力减轻其重量。那么,最佳解决方案是什么呢?

AP&T 成形工艺与模具开发经理 Michael Machhammer 博士解释说:“如今,电池壳体可以采用钢、铝、SMC 材料,甚至多种材料的组合来制造,以满足成本、轻量化设计和安全性的要求。”

共同合作的解决方案结合了汽车制造商所需的众多功能。与作为参考的金属板电池外壳相比,这些方案实现了18%的重量减轻。模拟结果还显示,碰撞安全性得到了显著提升。在侧面碰撞中,侧柱模拟结果显示材料变形减少了75%,而在系柱试验碰撞模拟 (从下方撞击) 中,材料变形改进了约30%。

经济高效的制造

要想将新的设计方案实现工业化,关键在于能够以合理且成本效益高的工艺进行生产,而在这方面,合作项目也取得了成果。整个部件仅需一步即可完成制造。C-SMC 材料与特殊的刺绣式传感器一起被应用于铝泡沫复合材料上。为了在成型过程中实现高精度,建议使用伺服液压机和专用模具。集成传感器可以测量电池组内的温度、湿度以及可能影响电池组容量和寿命的其他各种参数。

“我们的研究结果表明,下一代优化的电池外壳可以如何进行设计和制造。现在,我们期待将我们的解决方案带给感兴趣的主机厂 (OEM) 和一级供应商。”Machhammer 博士说道。

我们在这个项目中分别做了什么?

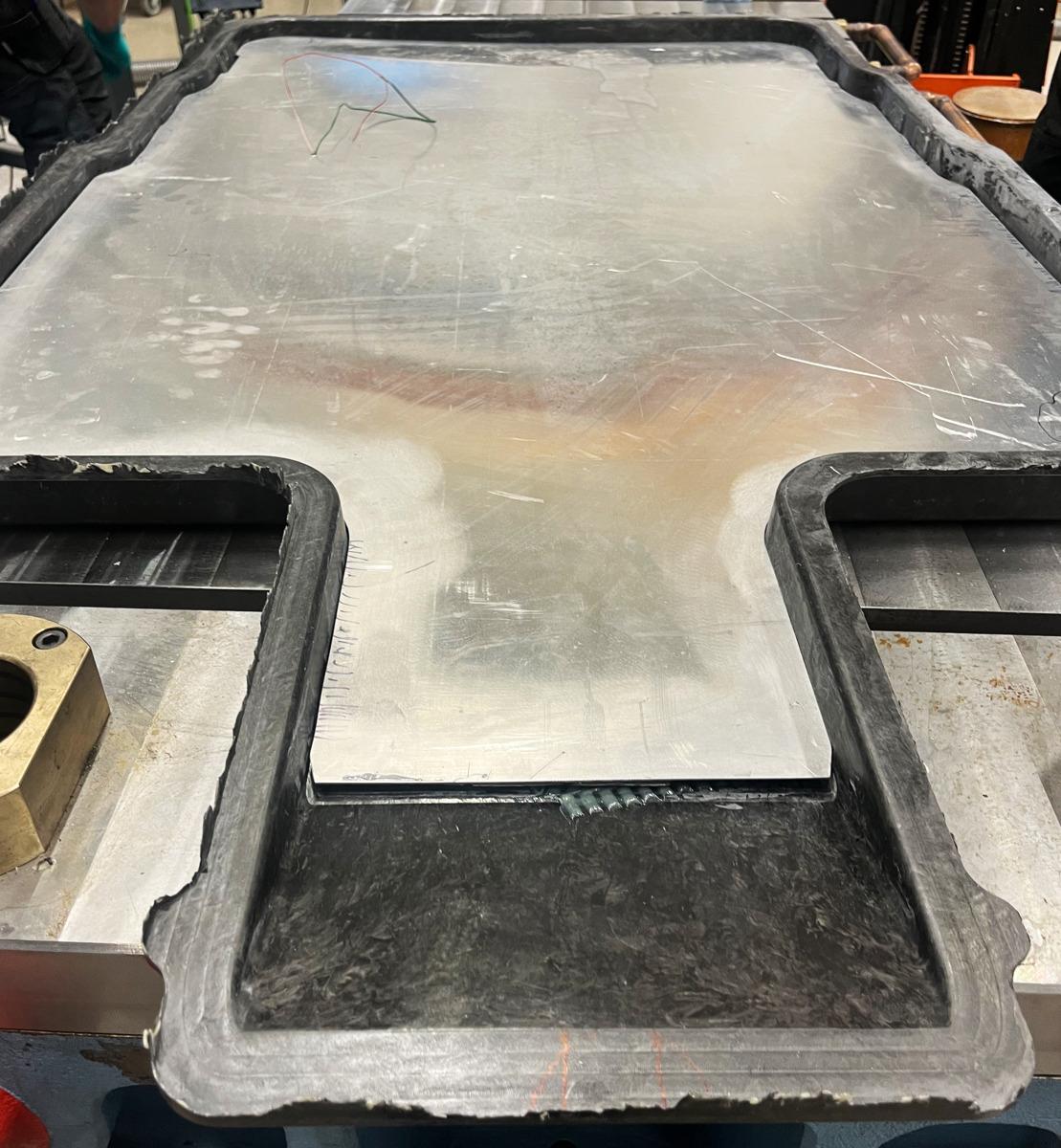

- AP&T 设计并制造了模具,而展示部件则由 RISE 使用 AP&T 伺服液压机所制造。

- RISE 在其位于瑞典皮特奥 (Piteå) 的测试设备中制造了展示部件。

- 弗劳恩霍夫协会模具和成型技术研究所 (Fraunhofer IWU) 设计并进行了该部件的模拟测试。

- FiberCheck 设计并制造了传感器,这些传感器在 RISE 进行的一次性压缩成型过程中被集成到 C-SMC/铝泡沫混合结构中。

- 瑞典创新机构 Vinnova 提供了资金支持。