AP&T为铝热成形开发了革命性且屡获殊荣的生产线,结果如何?最重要的优势是什么?请阅读本文里专家们的诠释。

为了满足政府对二氧化碳排放越来越严格的要求,汽车工业多年来一直致力于通过采取各种减轻重量的措施来降低新生产车辆的燃油消耗和对气候的影响。新的材料、新的设计和制造方法使更轻的零部件成为可能,从而降低了车辆重量。在这一点上,是AP&T的核心领域之一,钢板的热成形技术,是目前为止重要的进展。随着我们不断改进和完善钢板热成形技术,我们也在投入大量资源开发用于成形其他材料和材料组合的生产解决方案。其中一个最有吸引力的是高强度铝,它比钢轻得多,但是材料成本较高,并且对成形方法和设备性能提出了其他要求。

从创新项目到获奖生产线

在2013年,AP&T开始研究高强度复杂零件铝热成形新工艺在工业应用的可能性。在后续三年中,AP&T与客户、大学和供应商一起运行和/或参与了许多创新项目,主要由欧盟和其他公共利益相关者资助。其目的是通过从理论和实践上测试材料、生产工艺和设备来增加技术诀窍。2016年,生产了一条初步的原型生产线和一些原型零件,显示出巨大的未来潜力。

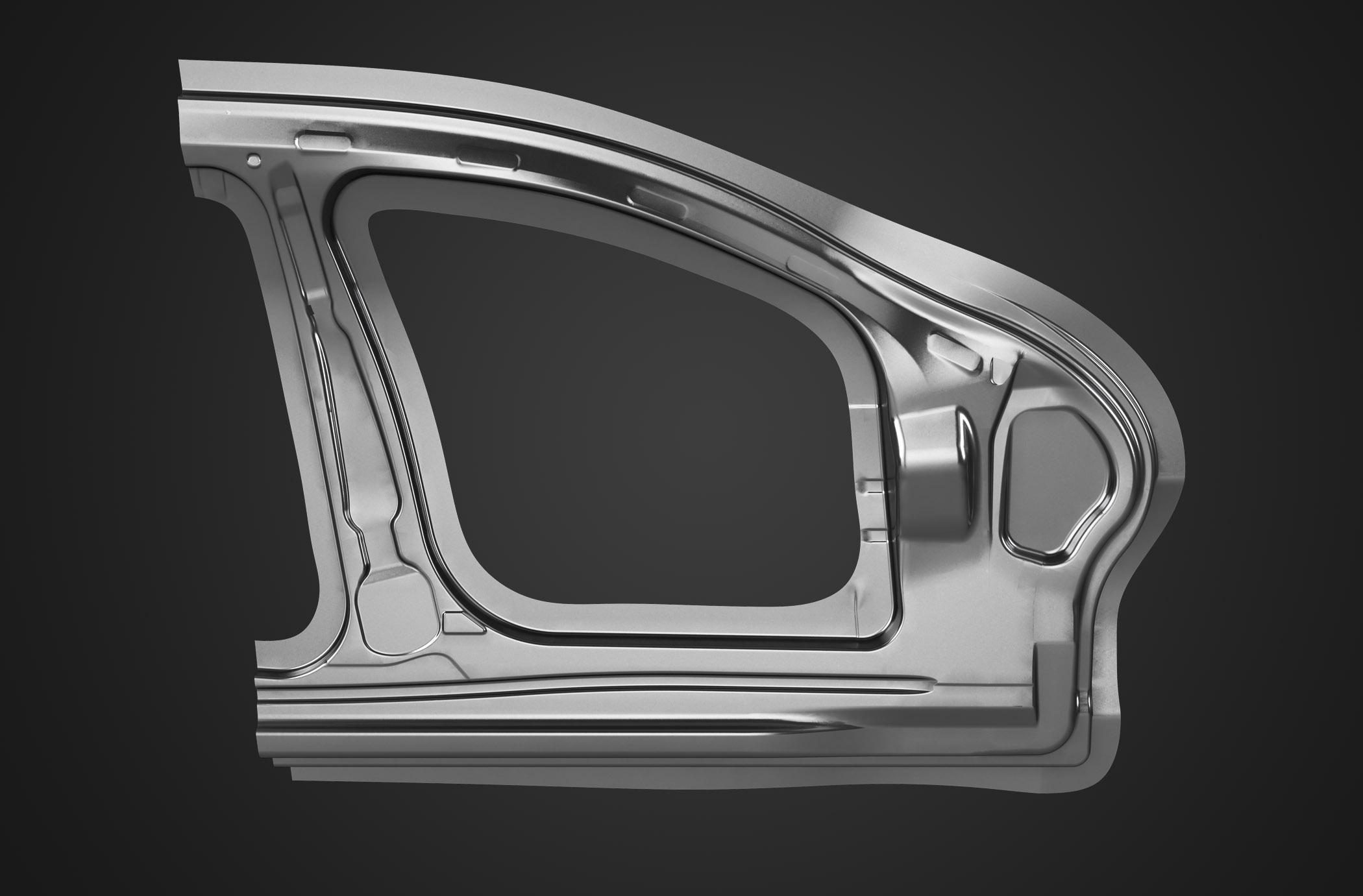

2017年秋季,我们的第一条全尺寸高强度铝热成形生产线——热成形、W-回火和温成形——在我们的瑞典乌尔里瑟试验中心落成。该解决方案是世界上第一个此类解决方案,它为低成本的生产流程、更强的可制造性和更好的轻型车身部件功能提供了全新的可能性。由于材料的高强度和低重量,用高强度铝代替传统的钢板,车身重量可能减少40%,而高强度铝在保持强度的同时可以显著地减薄。该项创新受到全球汽车行业的广泛关注,并获得了多个著名奖项,如Altair进步奖和SIQ质量创新奖。现在我们可为希望制造高强度、低重量、复杂设计的车身部件部件的主机厂和供应商提供完全商业化、可扩展的解决方案。

一个可靠的合作伙伴®为您提供整套的解决方案

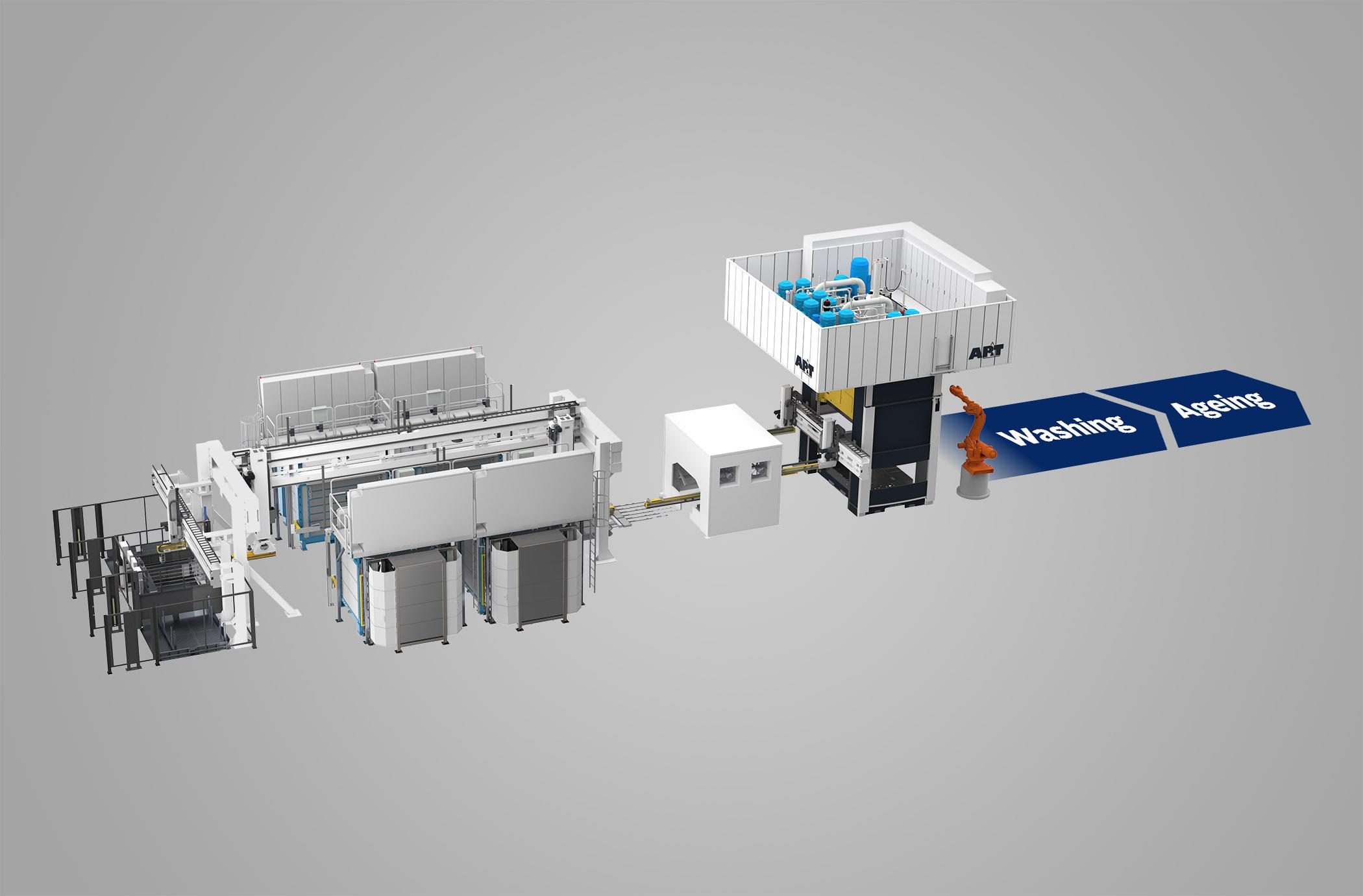

为了确保在客户现场有效和正确地应用新技术,AP&T提供了整套、量身定制的解决方案,我们对所有这些解决方案负全责,包括设备、培训、安装、调度、服务和售后支持。生产线包括:

- 用于向炉内送料的高速卸垛机。

- 快速均匀加热炉,专为6xxx和7xx铝合金开发。

- 预冷站,为料片提供更好的成形性和耐腐蚀性。

- 高速多工位将料片搬运到压力机。

- AP&T独特、高速、高精度、低能耗的伺服液压机。

- 成形和冷却模具。

- 清洗和预时效。

- 线尾自动化。

从第一天开始,可扩展、面向未来且有利可图

新技术的可扩展性使得即使是对于小批量生产可成为一项有吸引力的投资,也使得以适当的速度相对容易地增加生产能力成为可能。

就每个制造零件的生产投入而言,与目前可用的方法相比,AP&T的解决方案具有很强的竞争力。由于材料具有良好的成形性,目前通过连接多个不同零件(如车门环)制造的部件通过一次热成形操作作为一个整体进行制造。这使得生产过程合理化,操作更少,处理和物流更简单,模具更少,材料利用率更高,从而降低了单位生产成本。为了进一步简化生产,对工艺中的每一道工序进行了分析和优化。其中一个挑战是缩短人工时效的时间。

新的人工时效方法缩短了循环时间,更便于装配

在铝的热成形过程中,硬化材料的常规方法是将其加热至其固溶热处理温度,然后在模具中成形并冷却。为了获得所需的机械性能,需要在特定的时间段内再次加热到一定的温度,对材料进行人工时效。然而,传统人工时效硬化有两个明显的缺点:第一,它非常耗时,有时需要几个小时。其次,在部件组装到车身之前,材料会硬化,因此在连接操作中可能会造成困难。

AP&T采用优化的时效工序,通过在零件成型和淬火后执行预时效过程来减少循环时间,从而为随后的烘烤工艺做准备,即在车身组装后执行的油漆烘烤过程。这个预时效步骤需要5到30分钟,而不是几个小时。最终硬化是在车身部件组装后的烤漆过程中进行的。这会导致在车身车间的零件最终装配过程中拥有非常有韧性的材料性能,并导致良好的可连接性。AP&T与Hydro-Aluminum合作开发并评估了这一增强时效工序,并且Hydro-Aluminum为该工艺量身定制铝合金材料(AA6XX)。

模具的开发和先进的模拟仿真技术确保产品的质量

采用高标准的模具进行板材成形,以确保车身零件满足要求的公差,并避免出现开裂的风险。开发高强度铝热成形模具是目前AP&T模具部门中的重点。采用合适的模具涂层和润滑剂组合,优化了模具表面与高强度铝合金毛坯的摩擦性能。在有限元板料成形模拟领域,我们特别致力于材料特性,分析各种牌号高强度铝的力学性能。此外,通过测试不同的几何形状,我们已经验证了我们的模拟能力,以确保有限元模拟、模具设计和模具制造之间的有效交互。