Effektivere Energienutzung – mit AP&T wird die Zukunft einfacher und sicherer

AP&T verfolgt in der Forschung und Produktentwicklung eine feste Strategie. Mit einer eigenen Forschungs- und Entwicklungsabteilung will sich das Unternehmen sich als einer der weltweit führenden Hersteller von Produktionslösungen positionieren, die sowohl zur Gewichtsreduzierung als auch zur Steigerung der Energieeffizienz und der Sicherheit der Produkte der Kunden beitragen. Nach großen Erfolgen als Hersteller von Produktionslösungen im Bereich des Presshärtens von Blechbauteilen für die Automobilbranche stehen jetzt neue Materialien und Verfahren auf der Tagesordnung. Die Warmumformung von hochfestem Aluminium und die Umformung von Verbundmaterial sind Beispiele für Produktionslösungen, an denen in der Industrie großes Interesse besteht.

Das Presshärten hat die Richtung vorgegeben

Dank unserer eigenen Entwicklung und der Kooperation mit Forschunginstituten und Partnern konnte AP&T schon frühzeitig funktionierende Komplettlösungen für das Presshärten anbieten. Aufgrund der fundierten Kenntnisse in den Bereichen Material- und Verfahren sowie bei der Simulation und Überprüfung der Qualität des Endprodukts ist AP&T an der Spitze in Bezug auf die Umsetzung neuer Erkenntnisse in der Industrie. Mittlerweile gehört das Unternehmen zu den weltweit führenden Herstellern von kompletten Produktionslösungen für die globale Automobilbranche und kann Installationen auf drei Kontinenten vorweisen. Und dieser Trend scheint sich fortzusetzen.

Weniger Emissionen und bessere Leistung

Für Automobilhersteller ist die Senkung des Gewichts ein wichtiger Faktor auf dem Weg zur Reduzierung des Kraftstoffverbrauchs und weniger Kohlendioxidemissionen. Gleichzeitig werden auch immer höhere Anforderungen an den Aufprallschutz gestellt. Dazu werden neue Materialien benötigt, die das traditionelle Blech ersetzen. Sonst wird die Gleichung nicht aufgehen.

In den letzten zehn Jahren hat sich das Presshärten in der Automobilbranche auf breiter Front durchgesetzt. Anfangs ging es um bestimmte Bauteile wie A- und B-Säulen, aber nach der Vorstellung des neuesten Volvo-Modells XC90 im letzten Herbst beträgt der Anteil der Strukturbauteile bereits etwa 38 %. Auch wenn dieser hohe Anteil noch lange nicht Branchenstandard ist, kann man ihn doch als Beleg für die zunehmende Akzeptanz des Presshärtens in der Branche werten.

Auch die Technik wurde weiterentwickelt und verfeinert. Das umgeformte Bauteil kann individuelle Eigenschaften erhalten, etwa eine kontrollierte Verformung bei einem Aufprall, weil verschiedene Materialien im selben Bauteil verwendet werden können. Die Regelung der Temperatur und die Einschränkung der Härtung im Verlauf des Umformungsprozesses sind weitere Beispiele.

Sicherstellung der Rentabilität in der Zukunft dank Konzentration auf die Anforderungen der Kunden

Es gibt weiterhin ein großes Potential zur Steigerung des Anteils pressgehärteter Bauteile in den Fahrzeugen der Zukunft, aber parallel werden auch neue Materialien und Verfahren entwickelt. Für die Industrie geht es darum, die gewünschten Eigenschaften auf möglichst effektive Weise sicherzustellen. Langfristig muss man Produkte anbieten können, die sowohl den gesetzlichen Auflagen der Behörden als auch den Wünschen der Kunden in Bezug auf sparsame und sichere Fahrzeuge entsprechen.

„Unsere Zielsetzung besteht darin, in vorderster Linie dabei zu sein, wenn unsere Kunden ihre Produktion auf neue Verfahren umstellen wollen. Bei unseren Entwicklungsprojekten arbeiten wir mit führenden Forschern an neuen Materialien und Verfahren, beobachten dabei aber auch den Bedarf und die Voraussetzungen der Industrie aus nächster Nähe. So führen wir u. a. Seminare durch, in deren Rahmen wir neue Erkenntnisse vermitteln und uns mit Lösungen befassen, die dem Bedarf der Industrie entsprechen“, erklärt Martin Skrikerud, Chief Technical Officer bei AP&T.

Aluminium und neue Verbundstoffe

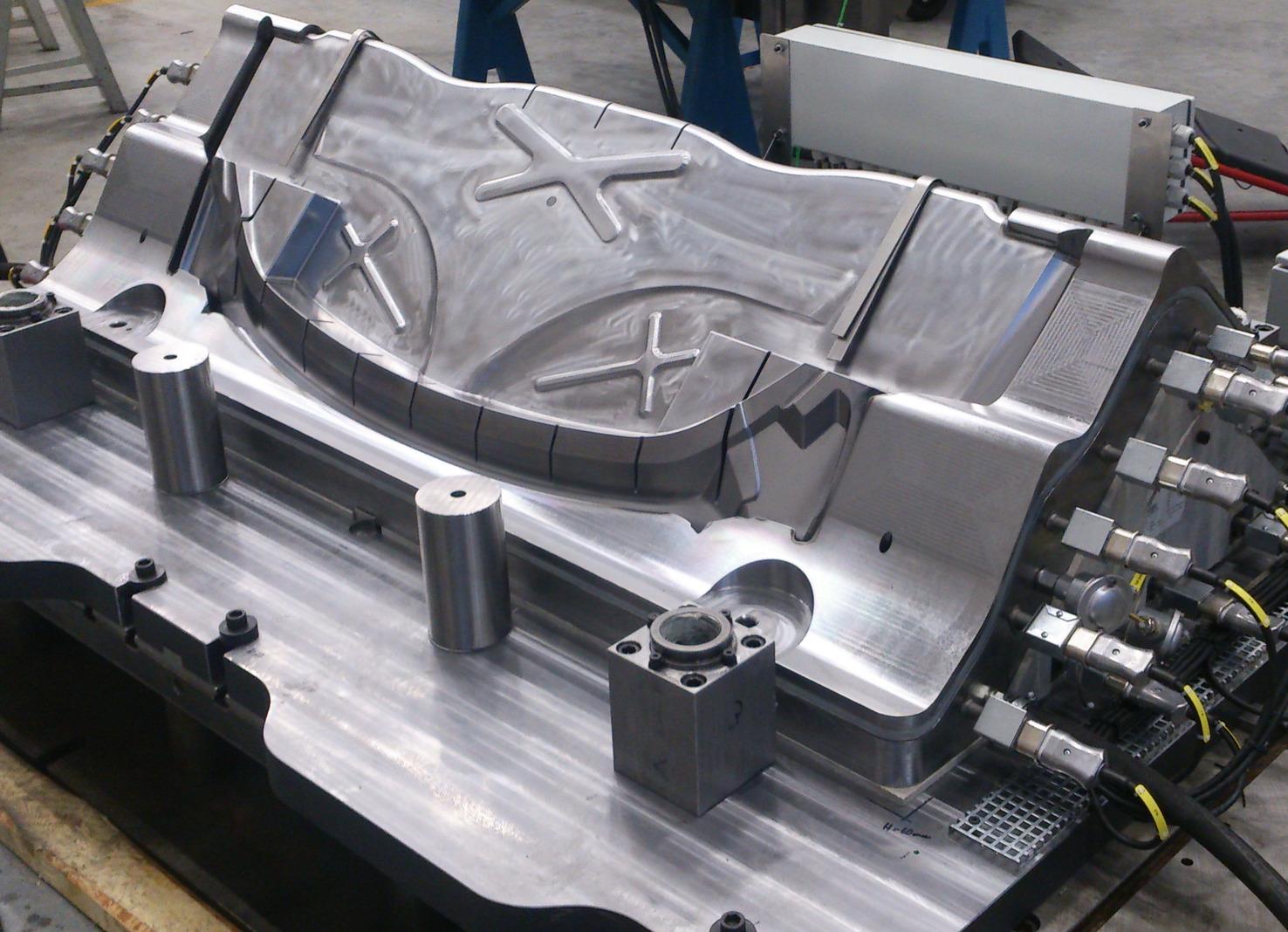

Durch die Bemühungen um geringeres Gewicht und gewünschte Bauteileigenschaften kommen ständig neue Materialien in den Fahrzeugen zum Einsatz. Ein Beispiel dafür ist warm umgeformtes Aluminium, das bei bestimmten Bauteilen trotz höherer Materialkosten eine wettbewerbsfähige Alternative ist. AP&T verkauft bereits komplette Produktionsanlagen für die warme Umformung von Aluminium und das Interesse der Industrie ist groß. Parallel beteiligt sich AP&T zusammen mit den schwedischen Hochschulen KTH und Chalmers, dem Forschungsinstitut Swerea Sicomp und führenden Unternehmen der Flug- und Fahrzeugbranche wie GKN, SAAB und Volvo an der Entwicklung effektiver Produktionsverfahren für die Umformung von Verbundstoffen im Rahmen des Projektes TripleUse. Zielsetzung dieses Projektes ist es, schnelle und kosteneffektive Verfahren für die Produktion hochfester Verbundstoffe auf der Grundlage von Kohlefasern zu entwickeln.

Material, Konstruktion und Prozess im Brennpunkt

Auf der Suche nach erfolgreichen Lösungen reicht ein geringeres Materialgewicht nicht aus. Konstruktion und Prozess müssen ebenfalls funktionell und kosteneffektiv sein. Die Automobilbranche steht unter enormem Wettbewerbsdruck und jede neue Lösung muss rentabel sein. Daher werden ständig neue Materialien und Verfahren in der Testanlage im schwedischen Ulricehamn untersucht.

„Für AP&T geht es darum, sich an die Entwicklung anzupassen und ihr einen Schritt voraus zu sein, damit das Unternehmen wettbewerbsfähige Lösungen anbieten kann, sobald die Nachfrage entsteht“, meint Martin Skrikerud abschließend.