AP&Tでは、将来の研究と製品開発の方向性が定められています。当社の研究開発を通じて、お客様側製品の軽量化、エネルギー効率の改善、安全性に貢献する製造ソリューションを提供し、この分野の世界的なリーディングカンパニーとなることが目標です。自動車産業向けの板金部品のホットスタンプ用生産ソリューションのサプライヤーとして、大きな成功を収めていますが、次の目標は新素材と新しい方法です。この業界で関心が高い生産ソリューション分野として、高力アルミニウムの熱間成形と複合素材の成形などがあります。

ホットスタンプが示した方向性

当社独自の開発イニシアチブと他の研究所および提携企業との協力のおかげで、AP&Tは他社に先駆けて、ホットスタンプの完全なソリューションを機能させることができました。素材と方法、シミュレーション、最終製品の品質検査の豊富な知識を背景に、AP&Tは最前線で新たな知識を工業に応用し続けています。当社は現在、3大陸に拠点を置く世界的な自動車産業に、完全な製造ソリューションを供給するリーディングカンパニーであり、この流れは引き続き見込まれています。

排出量の削減と性能の改善

自動車メーカー側では、燃費の改善と二酸化炭素排出量の削減の両面において、軽量化が鍵を握ります。同時に、衝突安全性への要求も急速に厳しさを増し、この難題を解決するために、従来の板金に代わる新しい素材が求められています。

過去10年間、ホットスタンプは自動車産業の幅広い領域で、難問を解決してきました。当初はAピラーやBピラーなどの特定の部位のみに使用されていましたが、ボルボ社が昨年秋に最新モデルXC90を発売した段階で、車両の構造部品に占める熱間成形部品比率は38%でした。この比率が自動車業界の標準比率からかけ離れた数値であるとしても、ホットスタンプの影響を実証しています。

また、この技術は継続的に開発、改良されています。成形部品は、同じ部品内に異なる素材を使用できるため、衝突時の変形制御などカスタマイズされた特性を持たせることができます。あるいは温度の制御や、成形工程の間の硬化防止といった操作も可能です。

将来的収益性を確保するお客様の挑戦に注力する

将来の車両に使用されるホットスタンプ部品の比率については、まだ多くの改善の余地を残していますが、これと並行して新しい素材と方法も開発されています。自動車産業の場合、最終製品で所定の特性を達成する最も効率的な方法を見つけること、また長期的には、燃費の良い安全な車両に関して、法的要件とお客様の要求の両面に対応した製品を提供できるようになることが課題となります。

AP&Tのチーフテクニカルオフィサー、Martin Skrikerudは次のように説明しています。「当社の目標は、お客様が生産開発時に、最前線で工業化に対応できる体制を整えておくことです。開発作業において、当社は先進の研究員と協力しながら新素材と新しい方法を研究しており、また業界のニーズと状況にも常に目を配っています。その過程の一環としてセミナーの活用があり、そこで新しい知識を共有し、また業界のニーズに見合ったソリューションを交流し、討議します。」

アルミニウムと新しい複合材料

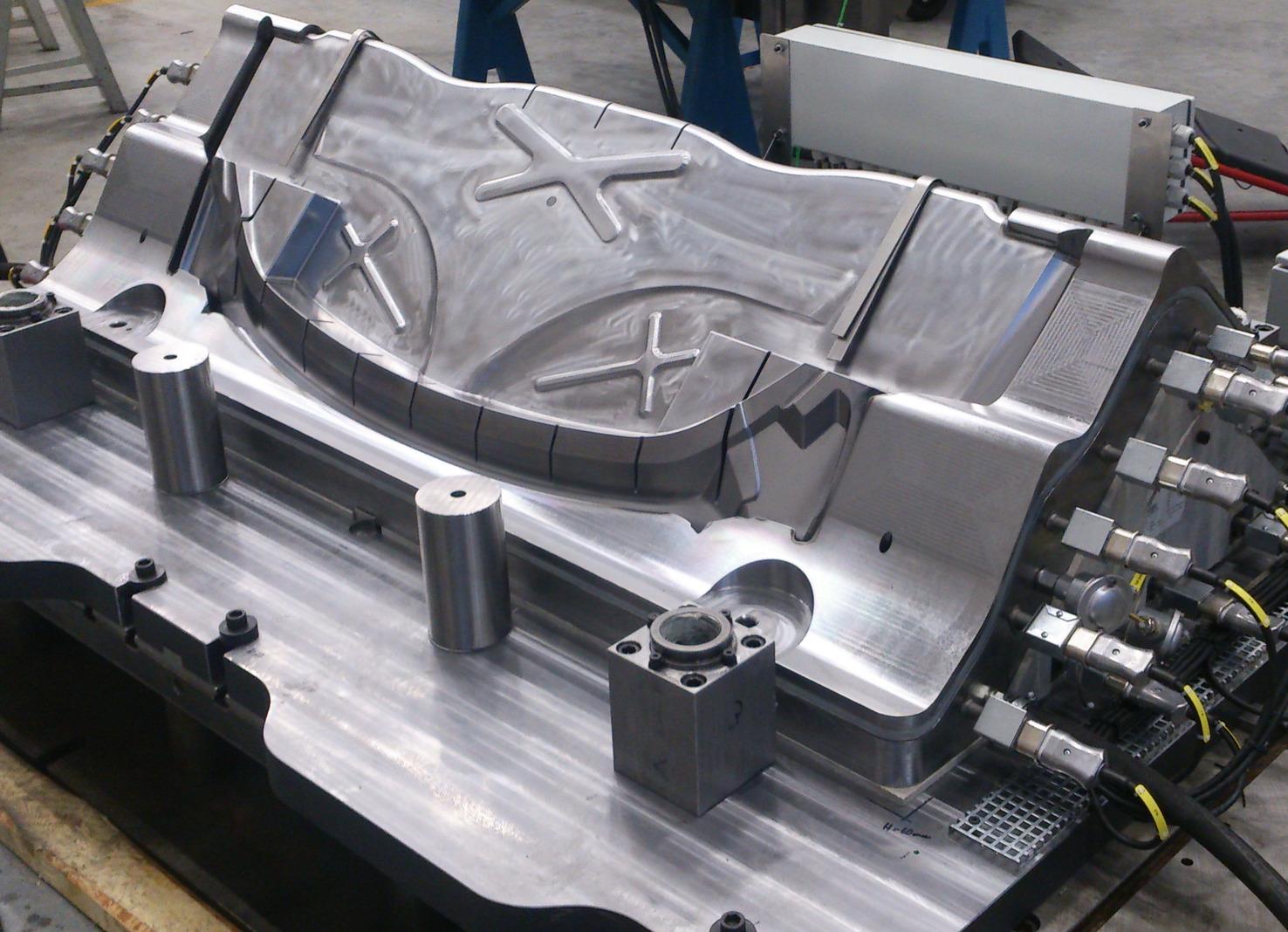

軽量化と所要の成分特性を追求する中で、新しい素材が車両製造に進出しつつあります。熱間成形アルミニウムもその例で、これは材料コストが高くなるにも関わらず、一部のコンポーネントで競争力のあるオプションとされています。AP&Tはすでに、アルミニウムの熱間成形用の完全な製造ラインを販売しており、自動車業界の間でも関心が高まっています。同時に、AP&Tは複合材料を成形するための効率的な製造方法の開発をするTripleUseプロジェクトにも参加しています。このプロジェクトには、KTH(スウェーデン王立工科大学)とシャルマー大学、Swerea Sicomp研究所、およびGKN社、SAAB社、ボルボ社など航空、自動車産業の大手企業が参加しており、目標は、炭素繊維をベースにした高力複合材料の迅速かつコスト効率の良い製造方法を生み出すことです。

主眼は素材、設計、そしてプロセス

成功を収めるソリューションという点で、軽量化を可能にする素材だけでは十分ではありません。機能的でコスト効率の良い設計とプロセスも必要です。自動車産業は非常に競争が激しく、新しいソリューションはすべて投資収益を上げる必要があります。このため、新しい素材と方法は、スウェーデン、ウルリスハム市の試験施設で継続的に試験が行われます。

「AP&Tでは、開発に遅れを取ることなく、常に一歩先を行くことに重きを置いています。競争力の高いソリューションへの要求が起これば、すぐに提供できるようにするためです」とMartin Skrikerudは最後に述べています。