開発部門

ライン開発

ライン開発では、顧客生産性に特に注力し、AP&T の生産ライン向けに製品、基準および方法の開発に当たっています。AP&T の生産ラインは、自動車業界の高強度アルミニウム形成、屋根の排水システム用板金部品のプレス加工向け標準ソリューションまで、幅広い業界と応用分野で利用されています。各分野の個別ニーズに対応するため、当社では部門の垣根を超えて AP&T の全製品グループと選ばれた顧客とを総合する形で、取り組んでいます。この取り組みにより、ラインのパフォーマンス全体、ユーザーの利便性および信頼性を継続的に改善することができます。当社のこの改善に向けた実現で特に際立つ方法は、Industry 4.0 でのポテンシャルを利活用することです。1件の関連開発プロジェクトを通じて、生産ラインとプロセスの制御および最適化に新たな方法を、および総所有コストの計算ツールが生み出されています。

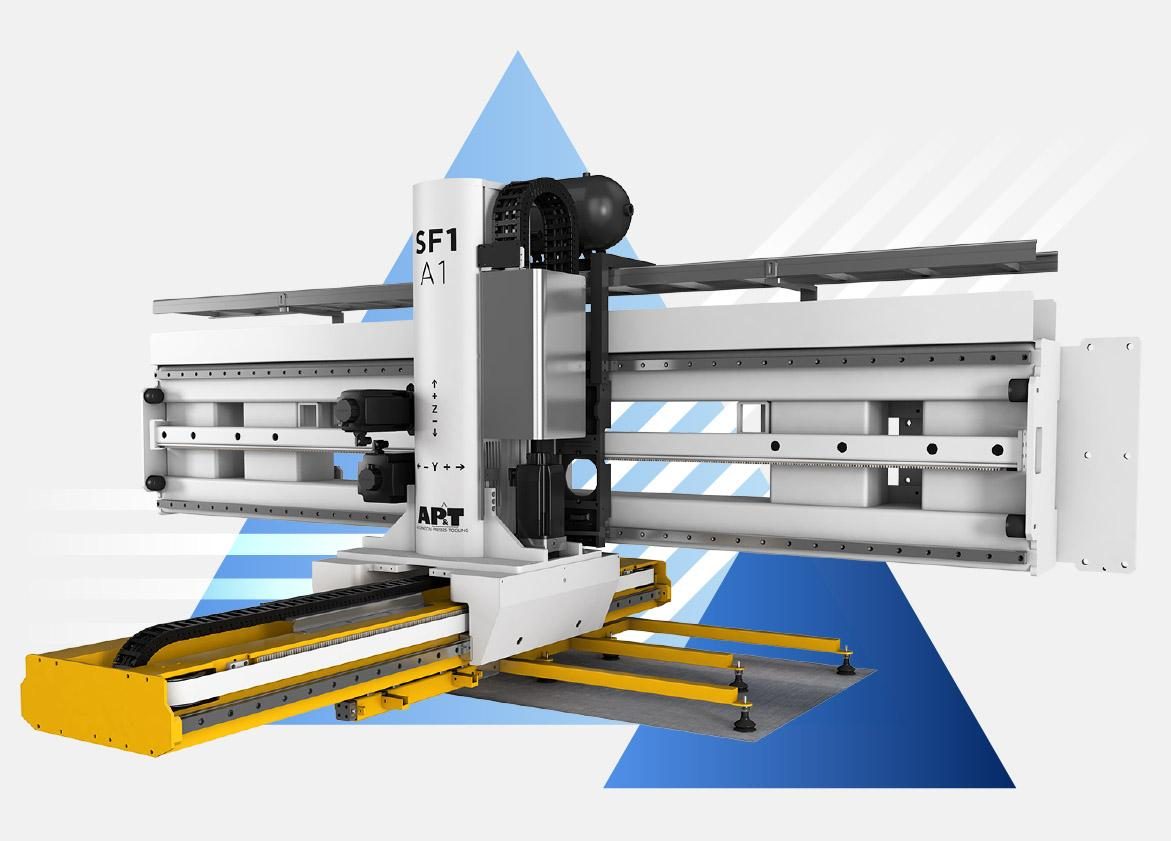

自動搬送機開発

自動搬送機の枠内で実施される AP&T 開発業務の大部分は、顧客が生産を合理化し、かつ Industry 4.0 のポテンシャルを完全利活用する新たな方法を生み出すことに注力しています。AP&T の柔軟なモジュラーベースプログラムのリニア式ロボットの利用を基盤に据え、当社は、生産速度の向上、生産フローの安定強化、信頼性の向上およびエネルギー消費の削減を可能にする完全自動化、コネクテッドマシンの開発に取り組みます。これと並行して、引き続き既存製品の品質の開発および向上に取り組みます。AP&T の開発業務は、メカニックスと電子およびソフトウェアで構成され、幅広い範囲の個別ニーズに対応できるよう、顧客や各部門のその他ステークホルダーとの綿密な協力により実施されます。

プレス開発

プレス開発分野では、プレス機と金型交換システムの両方向けの完全プレスとモジュールの開発に取り組みます。特に、この分野の開発は、ハイパフォーマンス、高エネルギー効率および高柔軟性の組み合わせにより、現在および未来の顧客ニーズに対応する AP&T 独自の可変速油圧式サーボプレス機の誕生につながっています。プレス開発分野は、仮想試運転モード、プレスとプロセスモニタリング、および予測メンテンナンスなど、IoT 関連ソリューションに注力しています。構造的シミュレーション用 FEA、CFD ,および油圧式シミュレーションなどの工具は、研究開発のテストプレストとあわせて、早期の段階で当社ソリューションの検証に使用されています当社は、多数のプロジェクトにおいて、顧客及び AP&T 内の他部門と協力しています。

加熱炉開発

低重量、高強度と優れた成形性の材料を柔軟に組み合わせるという自動車業界のニーズは、熱処理と熱間成形向けに新たな方法とプロセスの開発を牽引しています。炉開発分野は、自動車メーカーと同委託業者との綿密な連携により、鉄鋼のホットスタンピングおよび高強度アルミニウムの熱間成形向けの業界をリードする、モジュラーベースのソリューションを生み出しています。AP&T の多段式加熱炉および TemperBox® は、当社の炉開発業務を発端とするイノベーションの例です。

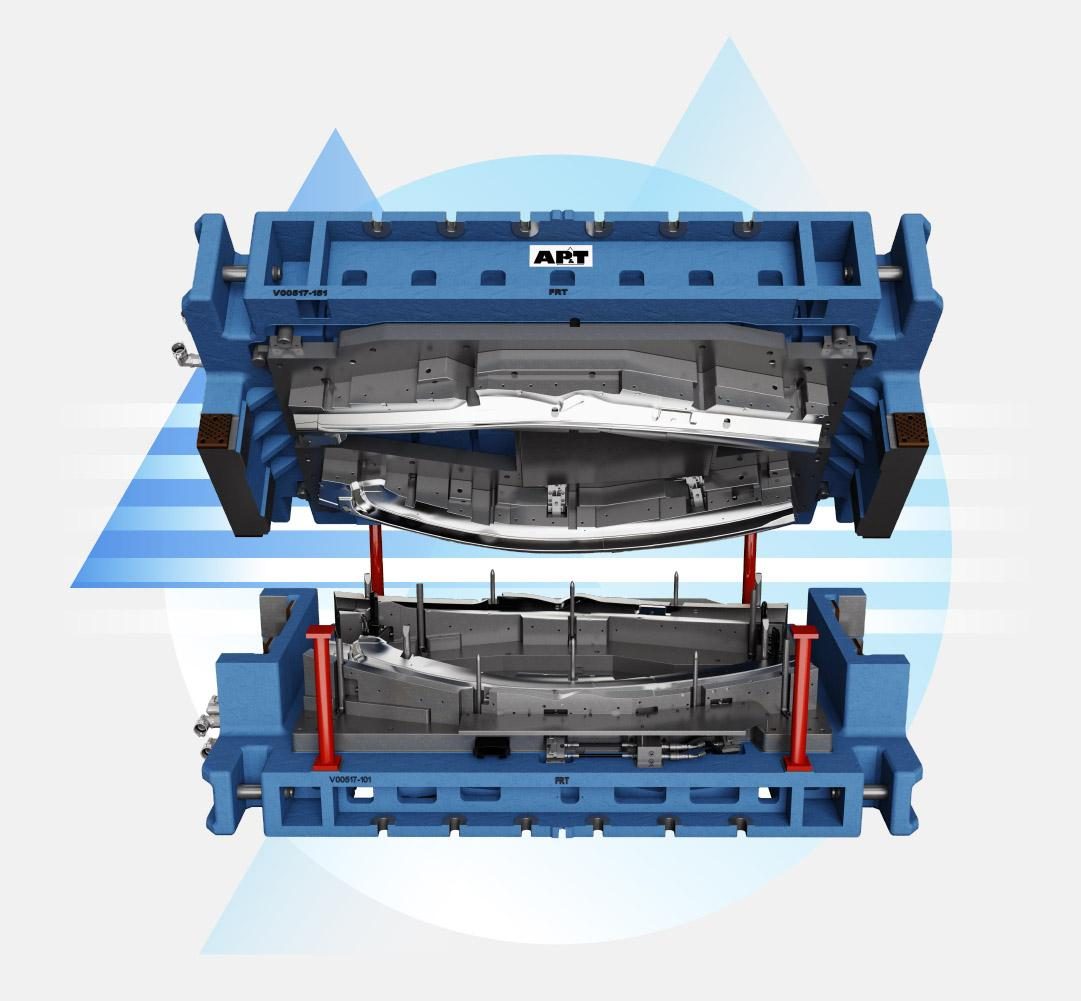

金型開発

AP&T の金型開発分野は、特殊コーティングと各種タイプの潤滑材を使用したブランクと成形金型との間の摩擦改善方法の模索など、摩擦学上の課題に力を入れて取り組んでいます。FEM 板金成形シミュレーションについては、新材料の成形特性を評価し、未来の成形金具の実現性研究を実施するために、校正および査定が行われています。当社は、3D プリンターや金型鋳造など、加工の新しい製造方法の模索も行っています。AP&T の金型開発チームは、大学や研究機関、業界パートナーと協力し、さまざまな国際および国内出資プロジェクトに参加しています。最近におけるこの分野での実績の1つは、接着磨耗 (磨耗) を発生させることなく、高強度アルミニウムの成形ソリューションを見い出したことです。

成形プロセス開発

新材料コンセプト向け製造プロセスの調査と開発は、AP&T の成形プロセス開発分野の主業務です。新しい製造プロセス向け FEM 板金成形シミュレーションモデルの開発は、加工および正確なプロセスパラメータ確定のための実現性研究を可能にする上で、重要です。当社の現在の業務はほとんどが、高強度アルミニウムと複合材料の成形プロセスに集中しています。例えば、当社では、高強度アルミニウム製造のプロセス経路をより低価格かつより高品質で最適化しています。この実現を後押ししたのは、金型で部品を成形および焼き入れした後で行う各種エージング経路の調査です。正しいエージング経路により、プロセス時間を抑え、高強度アルミニウムの接合性を高めることができます。潤滑材を使用したときの成形アルミニウム部品が洗浄可能であることの影響についても、調査を行いました。当社は、通常は一括成形で製造される、シャーシ部品に適用された場合の高強度アルミニウムの熱間成形のパフォーマンスについて調査を行いました。この調査では、非常によい結果が引き出されました。

アフターマーケットサービスの開発

顧客生産性に注力することで、AMS 開発部門は、ライフサイクル全体で高レベルの可用性とパフォーマンスの実現を可能にするソリューションの開発に取り組んでいます。最適化したコスト効率のよいメンテナンス向けの方法以外に、コネクテッドソフトウェアツールの開発にも取り組んでいます。これらのシステムにより当社サービス要員と顧客の両方が、マシンと生産データにアクセスすることができるため、サービスの計画、運転停止の防止、および生産プロセスの継続的改善がしやすくなります。アフターマーケット製品およびサービスは、当社のプロダクトマネージャー、顧客およびアフターマーケット組織との綿密な協力により開発されています。