Presshärten

Sehen Sie unser Video „The Future of Press Hardening“, in dem Dr. Christian Koroschetz, CTO und Leiter der Forschung und Entwicklung bei AP&T die neuesten Entwicklungen im Bereich Presshärten vorstellt und einen Einblick in zukünftige Lösungen gibt.

AP&T führend bei der Entwicklung

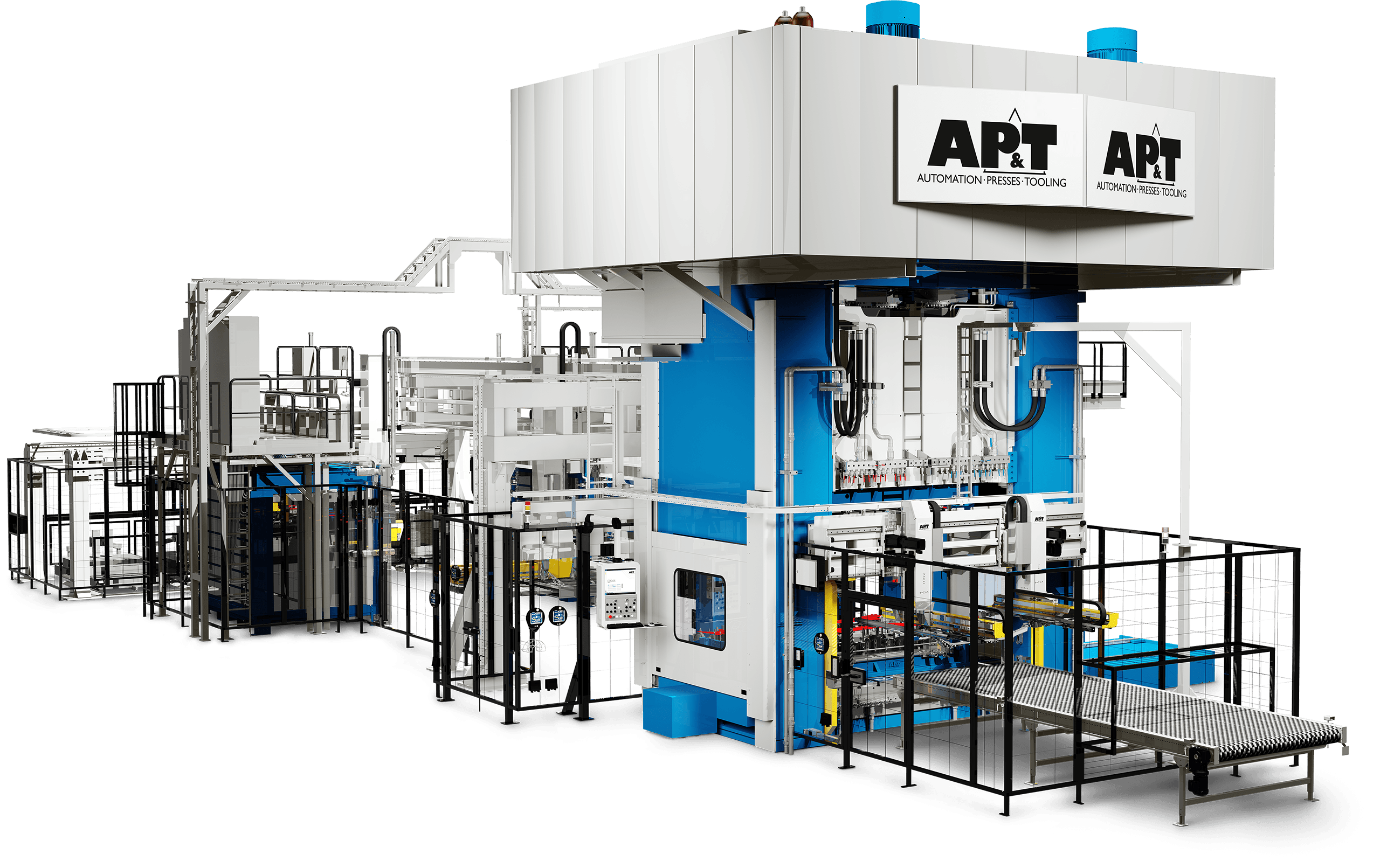

AP&T ist einer der weltweit führenden Herstellern von kompletten, schlüsselfertigen Produktionslösungen für die Herstellung von pressgehärteten Fahrzeugbauteilen und einer der wahren Vorreiter in dieser Branche. Seit 2001 haben wir weltweit mehr als 140 Anlagen für das Presshärten installiert und uns somit eine unvergleichliche Erfahrungsgrundlage geschaffen.

Partner mit Gesamtverantwortung

Als Partner von OEM-Herstellern und Zulieferern übernehmen wir die gesamte Verantwortung. So können wir nicht nur die erforderliche Ausrüstung liefern, sondern auch Schulungen und Unterstützung im Verlauf der Anlaufphase bei Einführung neuer Produkte anbieten. Wir konzentrierten unser gesamtes Know-how bei AP&T, um sicherzustellen, dass wir unseren Kunden problemlose Transaktionen mit nur wenigen Ansprechpartnern und eine langfristig sichere, kosteneffiziente und produktive Lösung anbieten können. Eine einzige Projektgruppe kümmert sich um den gesamten Prozess von der Bedarfsanalyse bis hin zur Installation und Inbetriebnahme. Vorbeugende Wartung, Produktionsoptimierung, Schulung und Leistungsanalysen werden von der Serviceorganisation von AP&T übernommen, deren Techniker sich speziell auf das Presshärten spezialisiert haben.

Neue Verfahren und Materialien

Dank unserer eigenen F&E-Abteilung und bewährten Partnerschaften mit Akademikern und Industrieunternehmen stehen wir weiterhin an der Spitze der Entwicklung im Bereich Presshärten. Außerdem sind wir Wegbereiter für effiziente Umformverfahren von Aluminium und anderen leichten Materialien. So verfügt z. B. unser Technikzentrum im schwedischen Ulricehamn über eine vollständige Anlage zum Presshärten für Vorführungen, Technologieentwicklungen und Vorproduktionsarbeiten.

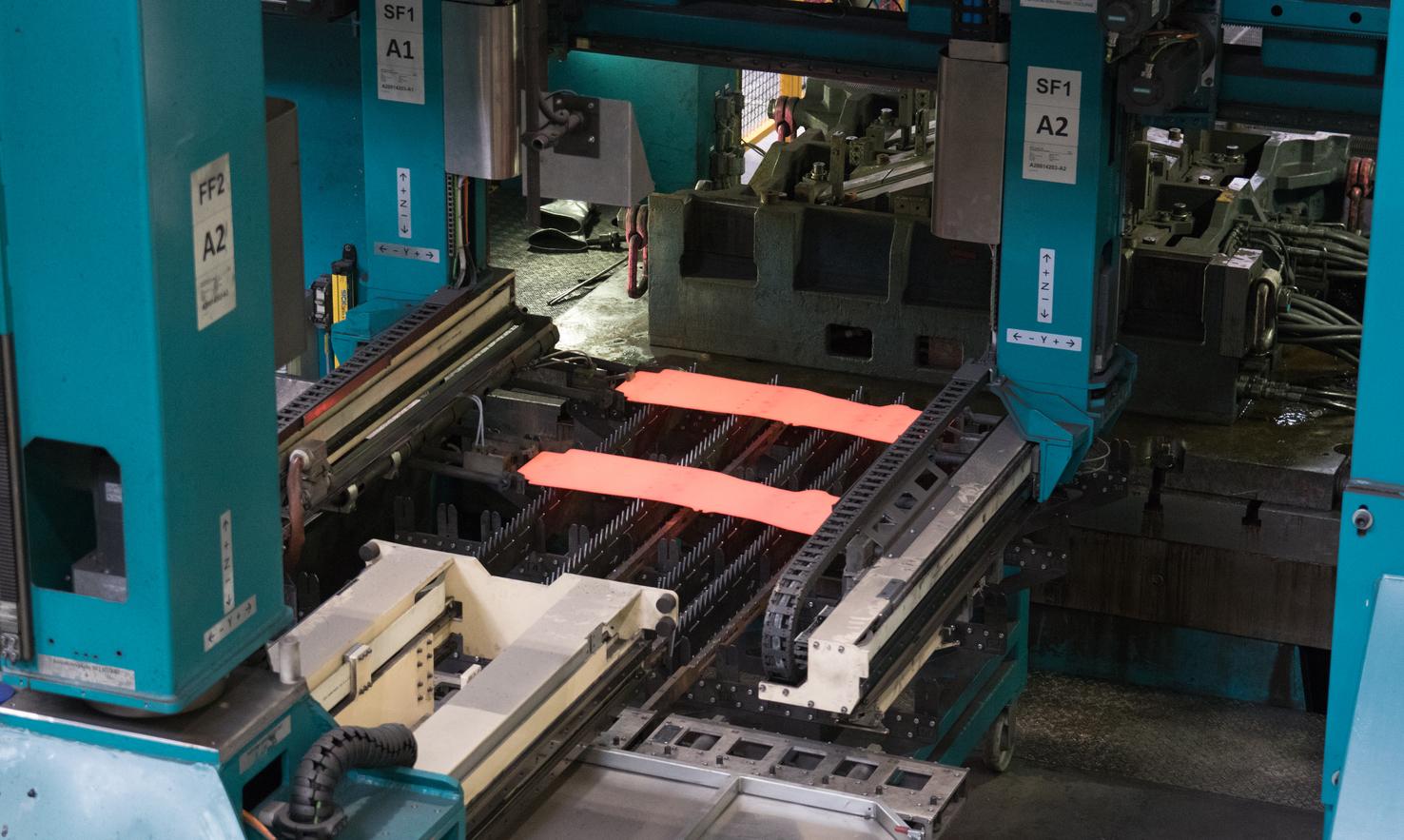

Komplett und kompakt

Die Produktionslösungen von AP&T für die Herstellung von pressgehärteten Bauteilen umfassen alle erforderlichen technischen Anlagen wie Pressen, Automation, Werkzeug und Ofensysteme. Die Lösungen basieren auf dem bewährten AP&T-System mit Standardmodulen, die wiederum sehr viel Flexibilität, hohe Zuverlässigkeit und kompakte, platzsparende Konstruktionen sicherstellen.

So zeichnet sich z. B. unser eigener Ofen „Multi-Layer Furnace (MLF)“ durch mehrere Vorteile im Vergleich zu herkömmlichen Rollenherdofenanlagen aus. Dank dieses Konzeptes können mehrere Ofenmodule übereinander angeordnet werden, so dass die Installation extrem wenig Platz in Anspruch nimmt. Die Produktion kann außerdem abhängig vom Bedarf hoch- oder heruntergefahren werden. Auch die Wärmeerzeugung kann entsprechend geregelt werden. Da der Ofen nur wenige bewegliche Teile umfasst, und die Rohlinge während des gesamten Erhitzungsprozesses unbeweglich sind, sinkt auch die Gefahr von Ausfallzeiten und Beschädigungen des Materials erheblich.

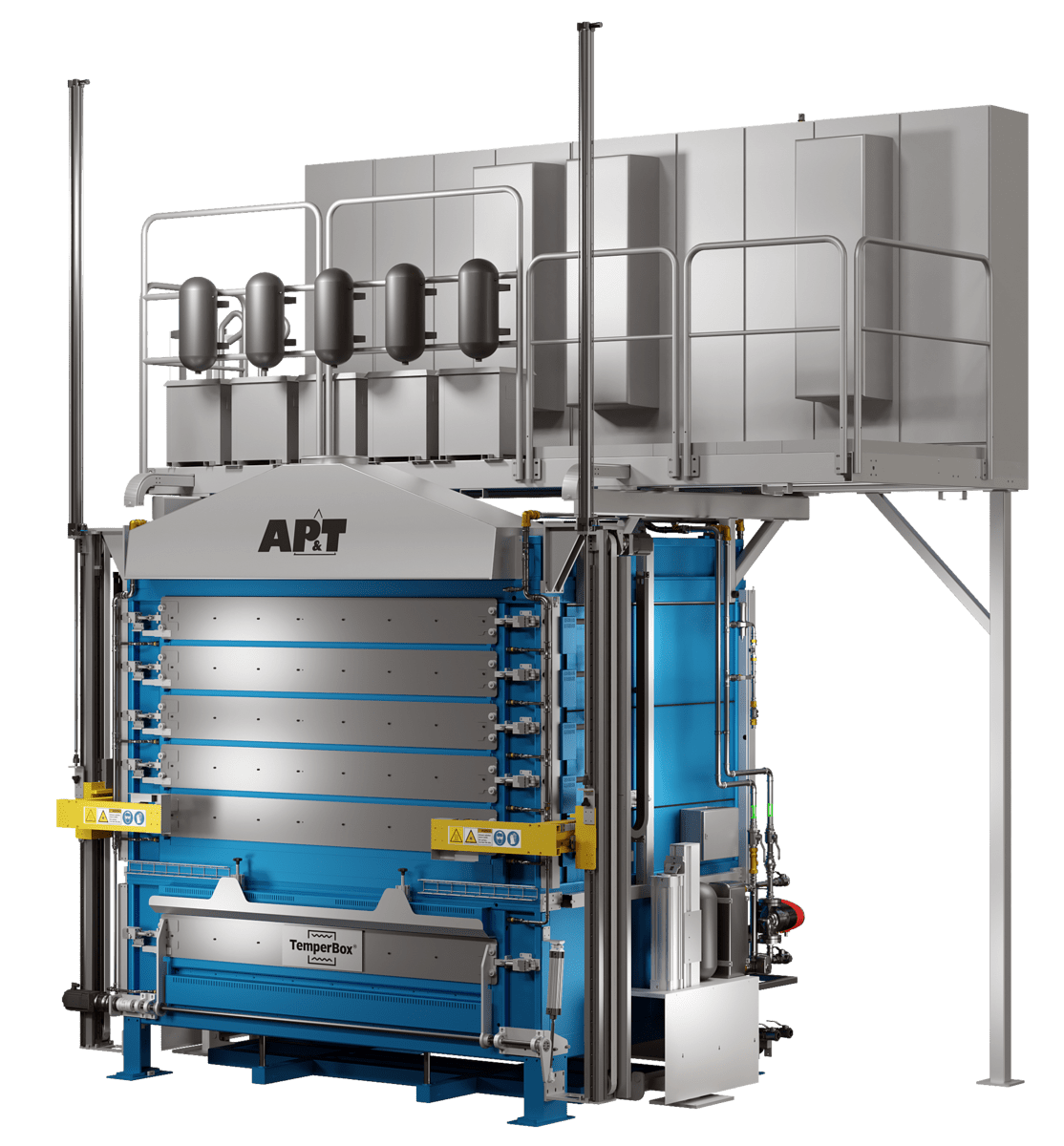

TemperBox® - maßgeschneiderte Eigenschaften in presshärtenden Bauteilen

Die patentierte Lösung von AP&T für das partielle Presshärten von Karosseriebauteilen - TemperBox® - ermöglicht die Kombination von harten- und weichen Zonen in einem einzigen Bauteil und ebnet den Weg für innovative Karosseriekonstruktionen und eine kostengünstige Produktion. Individuell definierte Bereiche von pressgehärteten Bauteilen können zur Maximierung der Festigkeit vollständig gehärtet werden, während andere Bereiche weich bleiben, um die gewünschte Duktilität zu erreichen und um Folgeprozesse wie zum Beispiel Füge- oder mechanische Beschnittoperationen zu erleichtern. Das gibt Konstrukteuren und Fertigungsingenieuren einen hohen Gestaltungsfreiraum, ohne teure lokale Verstärkungen oder zykluszeitintensive Prozesse, wie dem Tailored Tempering im Presshärtewerkzeug, berücksichtigen zu müssen. TemperBox® kann sowohl in die neuen und bestehenden Multi Layer Furnaces von AP&T integriert werden, als auch mit jeglicher anderen Wärmebehandlungsanlage kombiniert werden.

Höhere Produktqualität dank Prozessüberwachung in der Anlage

Die Prozessüberwachung in der Anlage von AP&T ermöglicht einen optimierten und geregelten Presshärteprozess, der sicherstellt, dass die umgeformten Bauteile eine durchgehend hohe Qualität haben. Außerdem lassen sich dadurch die Zykluszeiten senken.

Pyrometer und Infrarotkameras kommen bei der Messung der Materialtemperatur zum Einsatz. Sie zeichnen sich durch ihre hohe Präzision vor und nach dem Pressvorgang aus. Die Pyrometer erfassen die absolute Temperatur an einem bestimmten Punkt, während die Infrarotkameras die Wärmeverteilung auf der Oberfläche des Bauteils erkennen. Bei all diesen Abläufen kommt es zu keinerlei physikalischem Kontakt mit dem Material.

Die Prozessüberwachung in der Anlage entspricht den Standards der Automobilindustrie, z. B. CQI-9.

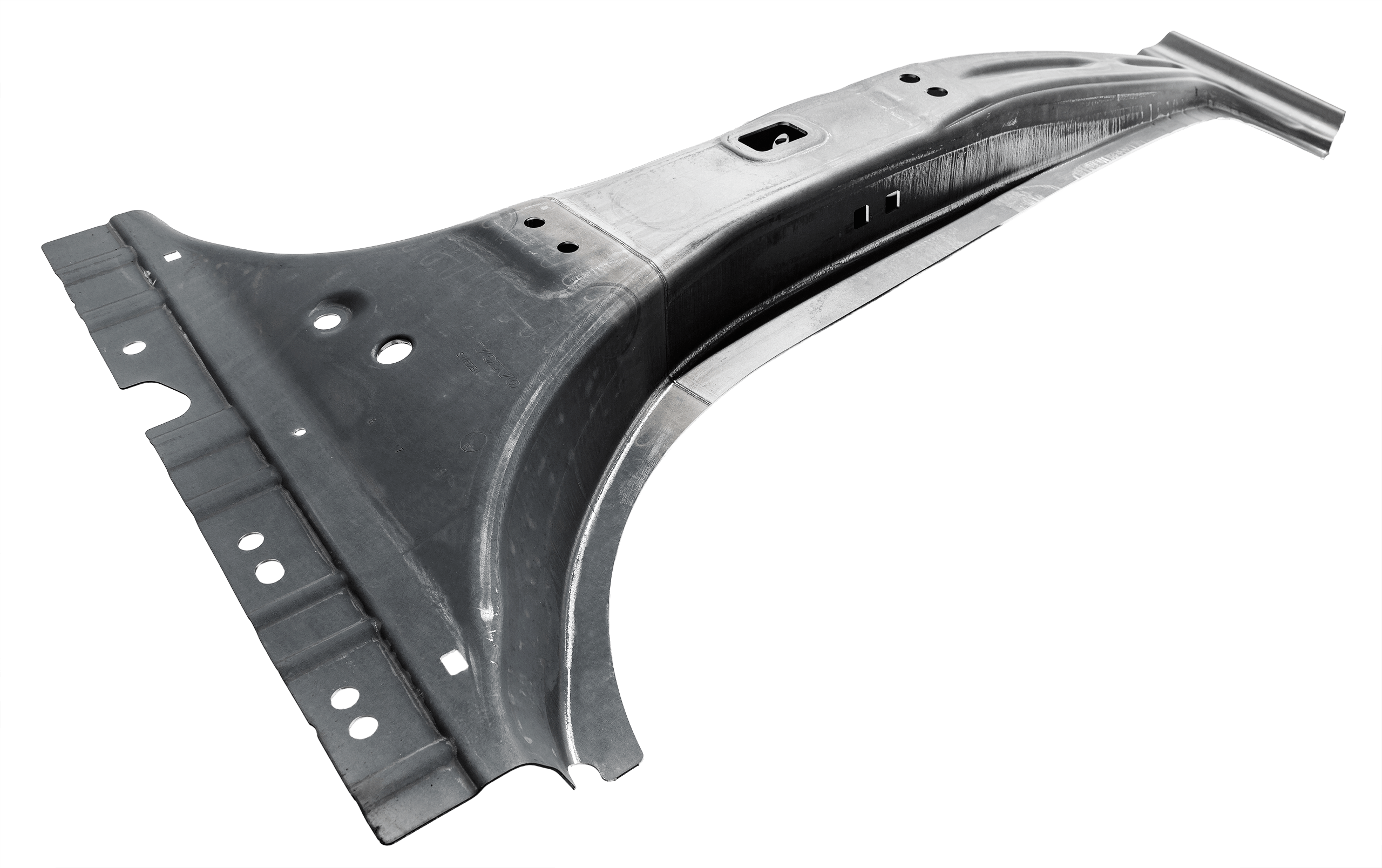

Belastbar, leicht und stabile Abmessungen – das sind die Vorteile des Presshärtens

Beim Presshärten werden Borstahlrohlinge, die auf eine hohe Temperatur (930 Grad) erhitzt werden können, umgeformt und in einem sorgfältig geregelten Prozess abgekühlt. Im Verlauf dieses Prozesses wird die Molekularstruktur des Stahls in ultrahochfesten Stahl (UHSS) umgewandelt. Das fertige Bauteil ist dreimal so stabil wie das Originalmaterial und im Verhältnis zu seinem Gewicht extrem belastbar.

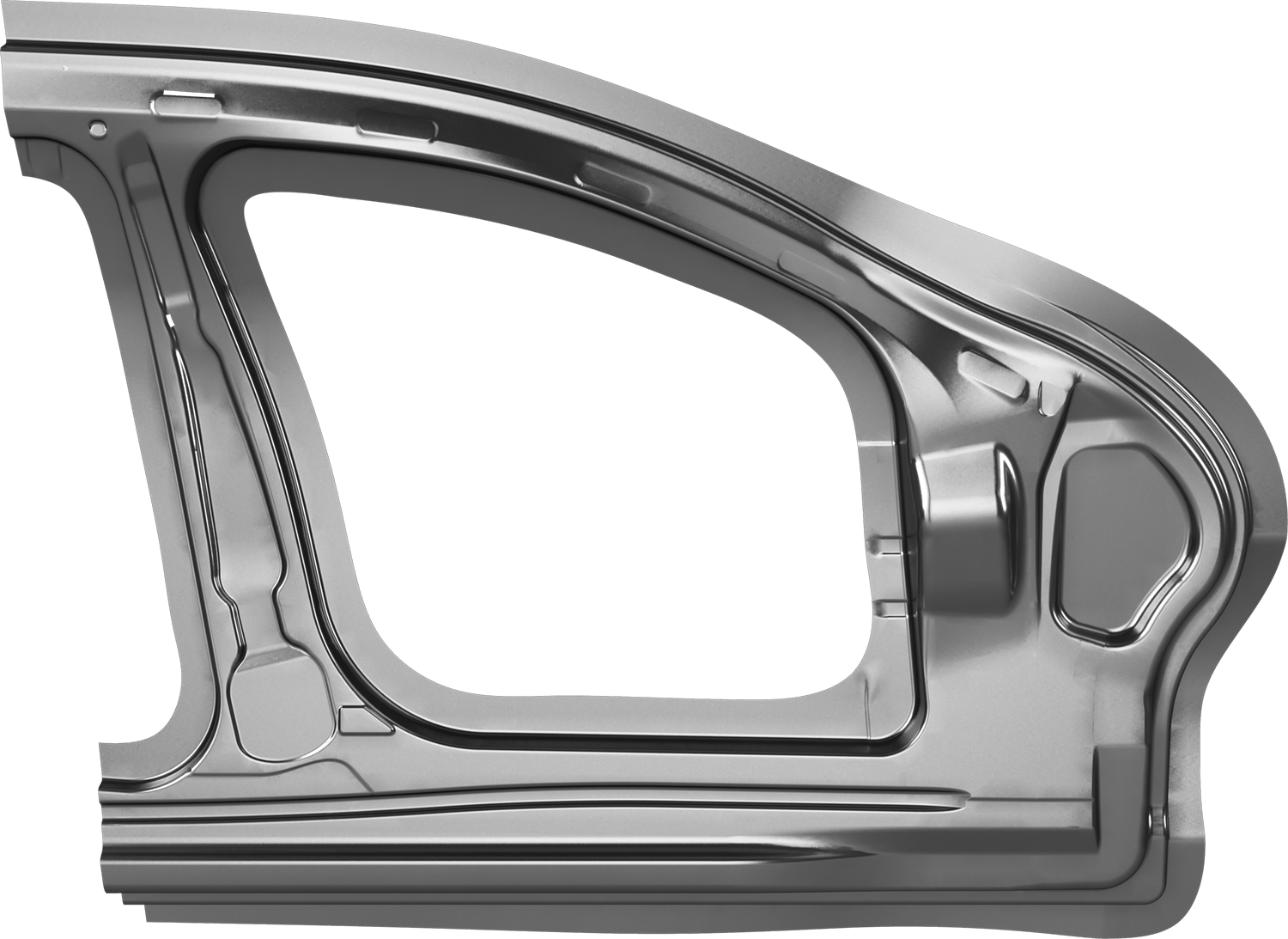

Das Verfahren ermöglicht auch die Herstellung von Bauteilen mit anspruchsvoller Gestaltung und hoher Formstabilität sowie eine sehr gute Wiederholgenauigkeit bei schneller und kosteneffektiver Bearbeitung. Das bedeutet, dass die Presshärten-Technologie für die Automobilbranche extrem interessant ist, weil dort immer höhere Anforderungen an Sicherheit und Umwelteigenschaften gestellt werden. Dabei handelt es sich um die wichtigsten Triebkräfte für die weitere Entwicklung.

Mit einem größeren Anteil von pressgehärteten Bauteilen lässt sich die Kollisionssicherheit verbessern und das Fahrzeug gleichzeitig leichter gestalten, was wiederum den Kraftstoffverbrauch und die CO2-Emissionen senkt. Eine Gewichtseinsparung von 100 kg bedeutet, dass der Kraftstoffverbrauch um durchschnittlich 0,5 Liter pro 100 km Fahrstrecke gesenkt werden kann. Dank der durch das Presshärten möglichen Vorteile haben die meisten Autohersteller die Verwendung von pressgehärteten Bauteilen erheblich ausgeweitet. Bei einigen Fahrzeugmodellen bestehen bis zu 20 bis 40 Prozent des Gewichts (Rohkarosserie) aus pressgehärteten Materialien.