Nissan in Großbritannien erhöht die Schlagzahl mit Unterstützung von AP&T

Durch die Automatisierung einer vorhandenen Pressenanlage mit Unterstützung von AP&T will das Nissan-Werk im englischen Sunderland seine Produktionskapazität auf etwa 900.000 Karosserieteile pro Jahr steigern.

Das Werk von Nissan in Sunderland ist mit einer Jahresproduktion von rund einer halben Million Fahrzeugen pro Jahr einer der größeren Autohersteller in Europa. Seit dem Bau des Werkes Ende der 1980-er Jahre hat die Produktion stark zugenommen. Zur Anpassung an die steigende Nachfrage beschloss die Werkleitung im Jahr 2012 eine Erhöhung der Kapazität im eigenen Presswerk, damit kann das Unternehmen auch in Zukunft weiter wachsen.

Dabei stand man vor der Alternative, Nissans eigenen Prozess zu modernisieren oder Karosseriebauteile zu erheblich höheren Kosten von Zulieferern zu kaufen. Da sich die Pressen der verwendeten Tandemanlage in einem guten Zustand befanden, entschied sich das Unternehmen diese zu behalten und mit einer neuen Automationsanlage auszustatten.

Zweites Projekt mit AP&T

Etwa zeitgleich arbeitete das Werk von Nissan in Sunderland bei einem anderen Automatisierungsprojekt unter der Bezeichnung Autoloader* zur effektiveren Gestaltung der Herstellung von kleineren Karosseriebauteilen mit AP&T zusammen.

Nissans Erfahrungen mit AP&T machten den Schritt einfach, mit demselben Partner auch dieses deutlich umfangreichere Projekt in Angriff zu nehmen.

Kürzere Taktzeiten und schnellere Werkzeugwechsel

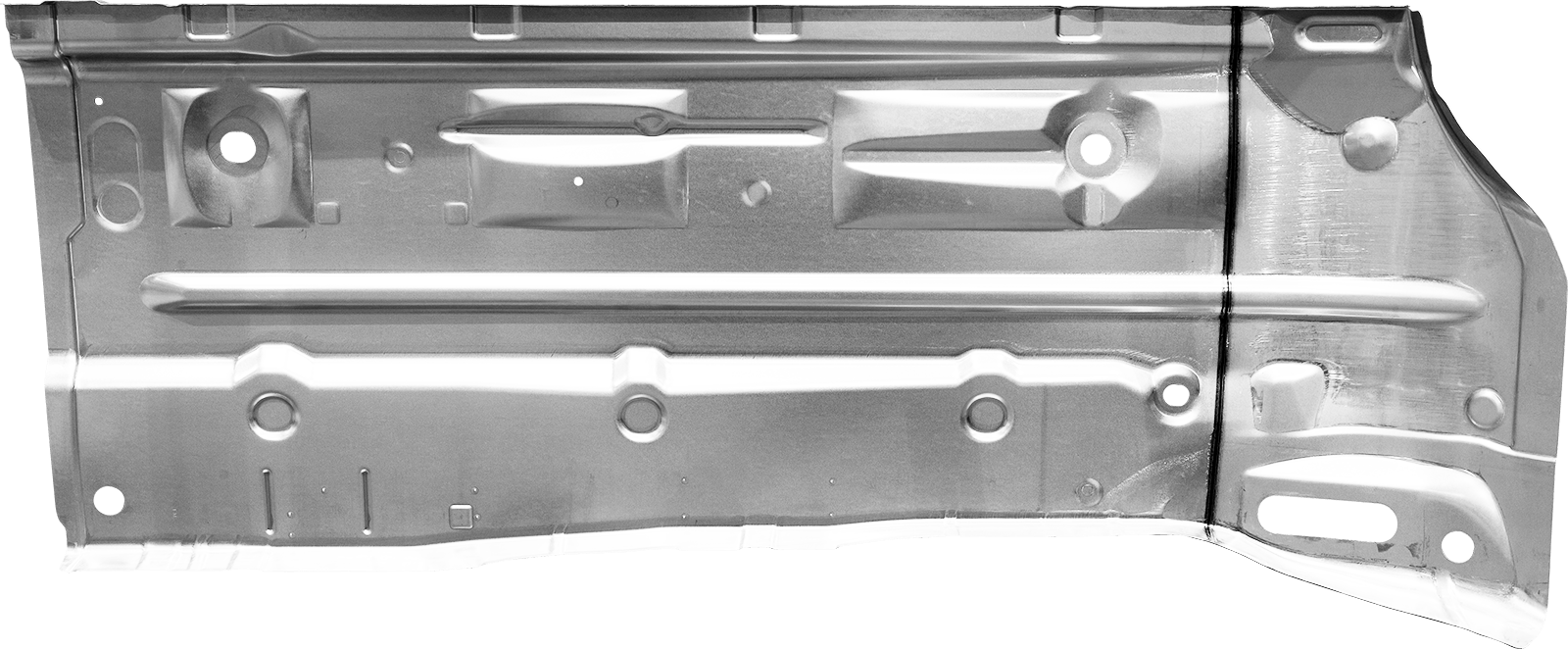

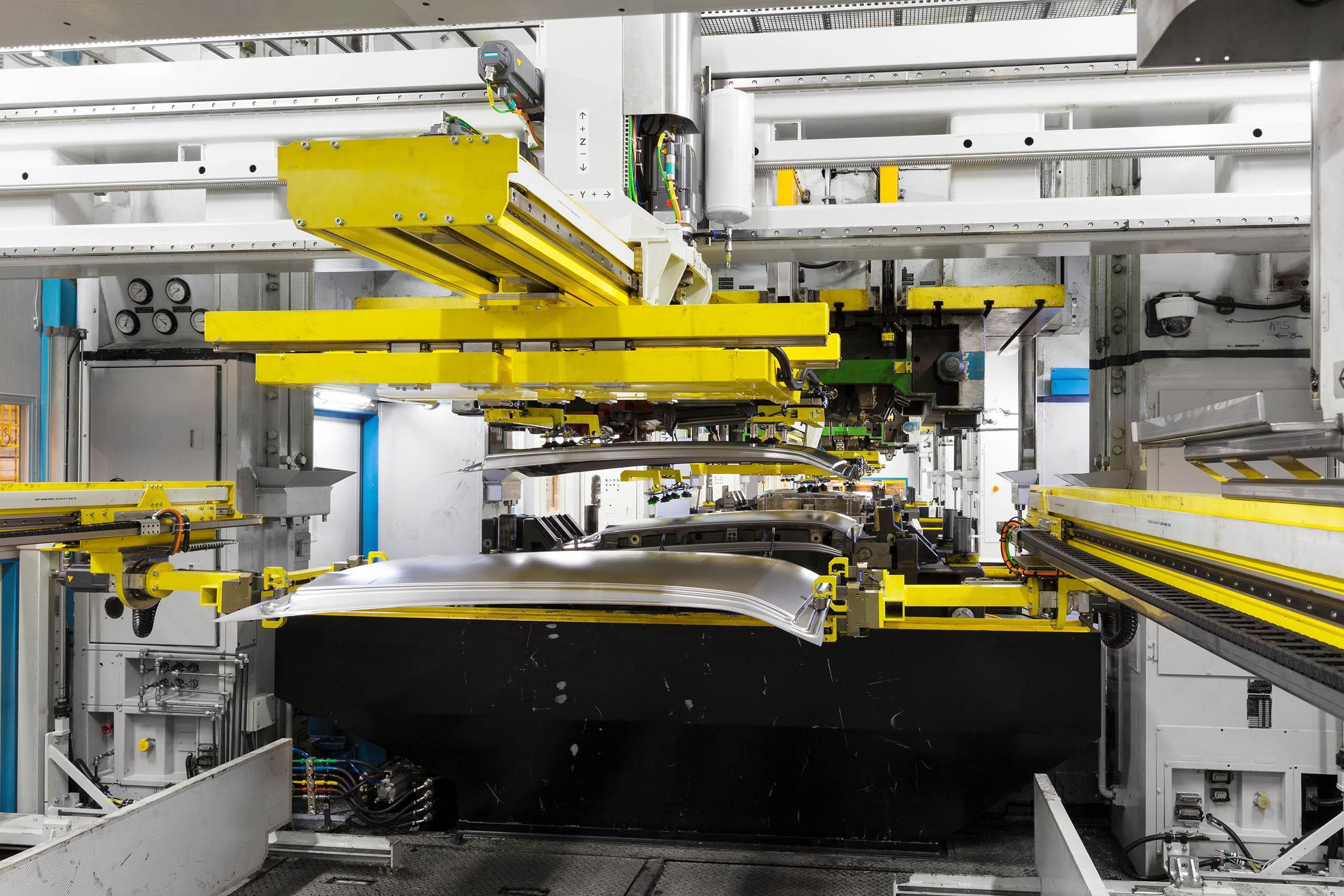

Die Lösung lief darauf hinaus, die ursprünglich fünf Pressen der Tandemanlage auf vier zu reduzieren. Zusammen mit einem Platinenlader und zehn SpeedFeedern bilden sie jetzt eine voll integrierte Anlage mit hoher Leistung, die zur Herstellung von Blechbauteilen z. B. für Türen, Dachteile und Heckklappen eingesetzt wird.

Der Pressentakt wurde im Vergleich zum früher manuellen Betrieb um 45 Prozent gesteigert, wobei es noch weiteres Verbesserungspotenzial gibt.

Die gesamte Zykluszeit wurde dank einer weniger komplexen Werkzeugkonstruktion ebenfalls verkürzt. Mit einer Automationsanlage zum Wechsel von Werkzeugen und Greifern wurden die Rüstzeiten halbiert. Auch der Schallpegel wurde erheblich gesenkt, was sich sehr positiv auf das Arbeitsumfeld ausgewirkt hat.

Für AP&T hat die erfolgreiche Kooperation mit Nissan viele wertvolle Erfahrungen gebracht.

„Dank des gegenseitigen Erfahrungsaustauschs haben wir eine Beziehung aufgebaut, die auch für die Zukunft neue Möglichkeiten eröffnet“, freut sich Martin Sahlman, Product Manager Automation Systems bei AP&T.

Peter Karlsson, Geschäftsführer von AP&T in Großbritannien und Dänemark, schließt sich dieser Auffassung an:

„Nissan ist eine starke Marke mit einer schnellen technischen Entwicklung. Wir sind stolz, dieses Unternehmen auf seinem weiteren Weg begleiten zu dürfen.“

*Die Zusammenarbeit von AP&T mit Nissan in Großbritannien begann 2011 in Verbindung mit dem Autoloader-Projekt, bei dem dafür gesorgt wurde, dass der bis dahin verschrottete Blechabfall mittlerweile zur Herstellung kleinerer Karosseriebauteile verwendet wird.

Juni 2014

Fakten

- Nissans automatisierte Anlage mit vier Pressen produziert größere Blechbauteile für die Automodelle Qashqai, Juke und Note.

- AP&T hat eine schlüsselfertige Lösung mit einem Platinenlader, zehn SpeedFeedern und einer Automationsanlage zum Wechsel von Werkzeugen und Greifern geliefert sowie die Verantwortung für die Projektleitung, Installation, Inbetriebnahme und Ausbildung übernommen.