Jetzt können sich die Kunden von AP&T bereits in der Angebotsphase ein genaues Bild davon machen, wie die geplante Produktionsanlage in einem authentischen Umfeld funktionieren würde. Dank eines ausgeklügelten Simulationsprogramms kann das technische Vertriebsteam von AP&T den Produktionsprozess visualisieren und Zykluszeiten sowie Produktionskapazität mit nahezu hundertprozentiger Genauigkeit angeben.

„Bei der Simulation zeigen wir im Prinzip genau das, was der Kunde letztlich erhält. Wenn Unternehmen vor einer Investition in eine Produktionsanlage im Wert von mehreren Millionen stehen, bringt eine gute Darstellung natürlich mehr Sicherheit und erleichtert die Entscheidung“, meint Magnus Svenningsson, Director Technical Sales bei AP&T.

Das Simulationsprogramm mit der Bezeichnung Process Simulate wurde von Siemens entwickelt und wird vorwiegend in der Fahrzeugbranche eingesetzt, aus der viele der größten Kunden von AP&T kommen. Als Anpassung an die speziellen Anforderungen von AP&T hat der Händler Summ Systems im schwedischen Linköping gemeinsam mit Siemens ein Arbeitsverfahren für eine ereignisabhängige Simulation gestaltet (Discrete Event Simulation).

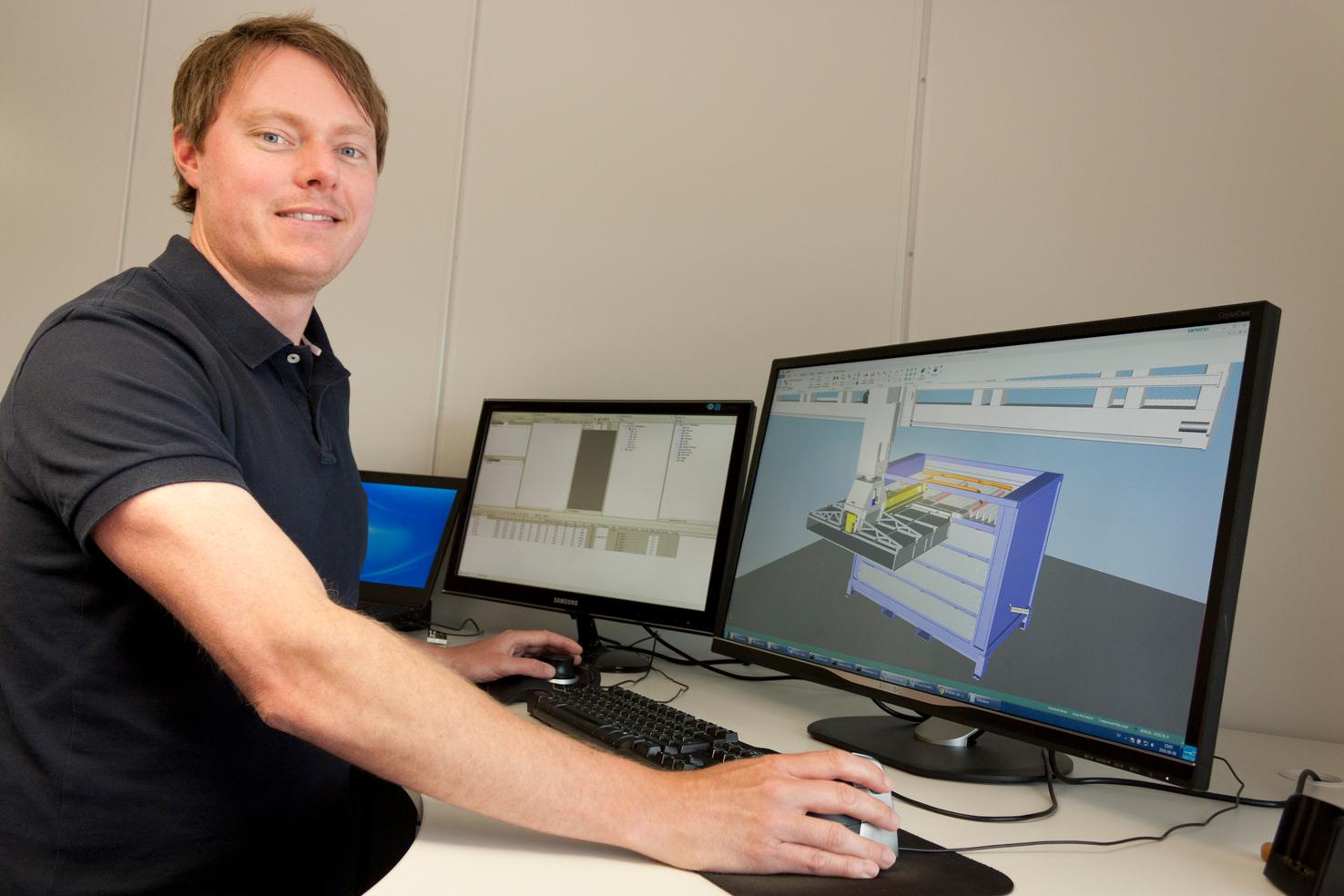

„Wir haben zusammen ein wirklich gutes Werkzeug für eine ereignisabhängige Simulation entwickelt, bei der die zur Produktionsanlage gehörenden Maschinen mit einander über ein virtuelles Steuersystem kommunizieren. Dadurch können wir eventuell auftretende Engpässe im Prozess schon frühzeitig erkennen. Das wäre bei einer herkömmlichen Simulation auf Zeitbasis unmöglich“, erklärt Andreas Vaktel, Simulation Engineer bei AP&T.

„Diese oben beschriebene Zusammenarbeit war in vielerlei Hinsicht wichtig, da AP&T ein bedeutender Zulieferer der Fahrzeugindustrie und in weiteren zahlreichen Branchen tätig ist. Der jetzt vorgenommene Schritt in den Bereich, den wir als Digitale Fabrik bezeichnen, mit der Erkenntnis des Nutzens und Wertes der Robotersimulation und Programmierung mit Process Simulate im Sinne der >Discrete Event Simulation< ist eine weiterhin starke Anerkennung der Produkte und Lieferungen von Summ Systems“, freut sich Dick Nyström, Geschäftsführer von Summ Systems.

Zeiteinsparungen in allen Bereichen

Das Simulationsprogramm bietet auch neue Möglichkeiten zur Entwicklung einer kundenspezifischen Produktionslösung in einem kürzeren Zeitraum. So kann ein 3D-Layout einfach vom CAD-Format in Process Simulate und umgekehrt exportiert werden. Eventuelle Anpassungen lassen sich direkt im Simulationsprogramm vornehmen, was wiederum die Konstruktionsarbeit effektiver macht und für kürzere Vorlaufzeiten sorgt.

Das Programm ist auch schon für die virtuelle Inbetriebnahme (Virtual Commissioning) vorbereitet. Sobald die fertige Produktionsanlage vor Ort im Werk angeliefert worden ist, kann das Simulationsprogramm zur Inbetriebnahme der Maschinen verwendet werden. Man kann z. B. ganz einfach einen „digitalen Zwilling“ erstellen, der in das Steuersystem (SPS) der Anlage geladen wird und sicherstellt, dass die Maschinen genau wie bei der Simulation arbeiten. Dadurch ergeben sich wertvolle Zeiteinsparungen, so dass die Produktion schneller anlaufen kann.