Ideal Boilers

Automatisierung von AP&T erhöht die Produktionsrate von Ideal Boilers

Ideal Boilers mit Sitz im britischen Hull begann bereits im Jahr 1906 mit der Herstellung von Kesseln. Seit Herbst 2018 werden die Gestelle für die Haushaltsheizkessel in einem von AP&T entwickelten vollautomatischen und hocheffizienten Prozess hergestellt.

Über 400.000 Kessel verlassen jährlich die Fabrik in Hull und werden an Haushalte und gewerbliche Abnehmer in ganz Großbritannien geliefert. Um der wachsenden Nachfrage nach den Produkten des Unternehmens gerecht zu werden, entschied sich Ideal Boilers im Jahr 2016, die Möglichkeiten eines höheren Automatisierungsgrades und der Rationalisierung der Produktion zu prüfen. Das Unternehmen wollte einen Partner finden, der die volle Verantwortung übernimmt und eine schlüsselfertige Lösung für die vollautomatische Fertigung von Kesselgehäuseteilen liefert, also der Teile, die den Kessel selbst umgeben. Nach einem sorgfältigen Auswahlverfahren entschied sich Ideal Boilers im Frühjahr 2017 für AP&T als Partner.

Verdoppelung der Produktionsrate

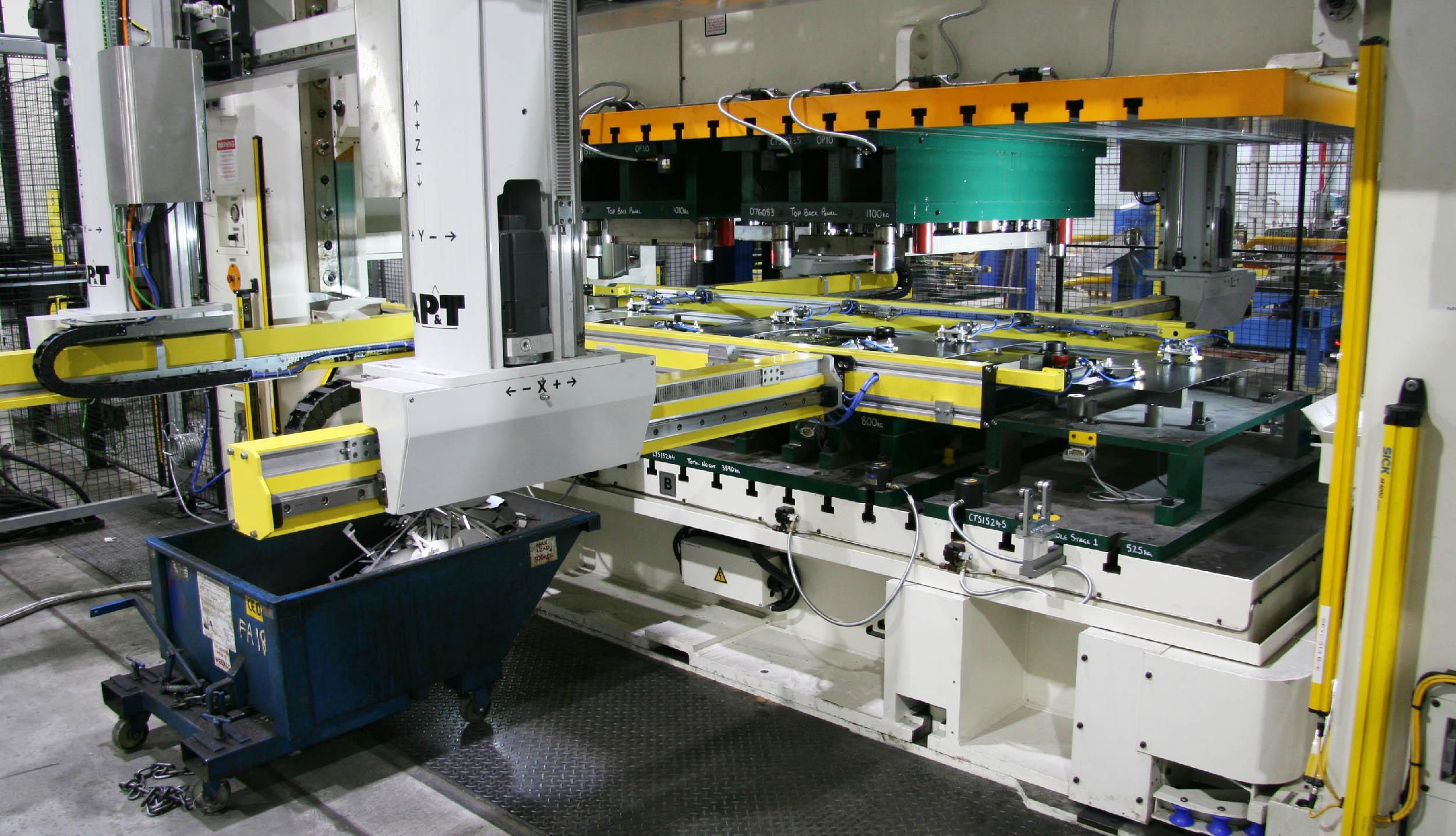

„Mit den beiden neuen mechanischen kulissengesteuerten Pressen des Kunden als Ausgangspunkt haben wir eine vollautomatische Tandemlinie mit kurzen Rüstzeiten und der Möglichkeit eines schnellen Werkzeugwechsels konzipiert. Die Produktionsrate hat sich im Vergleich zu früher, als die Teile noch manuell bearbeitet wurden, mindestens verdoppelt. Da es möglich sein muss, im Laufe eines Arbeitstages bis zu zehn verschiedene Produkte in der Linie herzustellen (einige davon in beiden Maschinen, andere nur in einer), war es eine echte Herausforderung, einen optimierten und flexiblen Prozess zu erreichen“, so AP&T Account Manager Christian Wright.

Front-to-Back-Transfer

Der Front-to-Back-Transfer von AP&T spielt eine wichtige Rolle in der Linie, die im November 2018 in Betrieb genommen wurde. Es handelt sich um eine stabile und flexible Lösung, die für eine schnelle Zu- und Abführung der Teile sorgt und einen schnellen Werkzeugwechsel ermöglicht. Die gesamte Automatisierung der Linie ist synchronisiert, um einen effizienten Ablauf zu gewährleisten. Das Befüllen, Entleeren und Wechseln der Transferträger erfolgt vollautomatisch. Zwei Roboter stapeln die Formteile.

Zukunftsweisende Stapeltechnik

„Viele der Teile haben nach Abschluss des Pressvorgangs eine komplexe Form. Das bedeutet, dass das Stapeln sehr präzise und ohne Beeinträchtigung der Produktionsgeschwindigkeit erfolgen muss“, so AP&T Technical Sales Manager Roger Frölander.

Der gesamte Prozess wird vom der AP&T-Steuerung mit der benutzerfreundlichen LOGOS-Schnittstelle gesteuert und überwacht.

Neben der Zwei-Pressen-Linie umfasste der Auftrag auch die Automatisierung einer bestehenden mechanischen Presse, die unter anderem mit Entstapler, Monobar und Systemen für die Linienintegration und -sicherheit von AP&T ausgestattet wurde.

„Bei dem Projekt waren wir auch für den Einkauf und die Installation von Werkzeugteilern verantwortlich, die ein sicheres Werkzeughandling erlauben“, sagt Roger Frölander.

Verfügbarkeitsvereinbarung

Ideal Boilers ist sehr zufrieden mit der neuen Anlage und hat sich auch zum Abschluss einer Verfügbarkeitsvereinbarung entschieden. Das bedeutet, dass AP&T sicherstellt, dass alle Maschinen nach einem festgelegten Zeitplan gewartet werden, um maximale Zuverlässigkeit und Verfügbarkeit zu erreichen.

„Aufgrund der Komplexität dieses Projekts brauchten wir einen Partner, der in der Lage ist, die zu bewältigenden Herausforderungen genau zu erkennen, zu verstehen und gemeinsam mit uns die beste Lösung zu finden. AP&T hat diese Anforderung nicht nur erfüllt, sondern übertroffen. Die Professionalität, das technische Fachwissen und die Unterstützung, die AP&T von Beginn des Projekts an unter Beweis gestellt hat, waren einzigartig. Ich würde nicht zögern, AP&T auch für zukünftige Projekte erneut zu wählen.“

— Joanne Lilley, Innovation- Manager von Ideal Boilers

„Indem wir ein offenes Ohr für unseren Kunden hatten und seinen Bedürfnissen vollauf Rechnung trugen, konnten wir eine schlüsselfertige Lösung liefern, die ihren Wert noch lange Zeit unter Beweis stellen wird. Wir von AP&T sind stolz darauf, Ideal Boilers bei der Weiterentwicklung und Verbesserung seiner Produktion unterstützen zu können, um sie zukunftsfähig zu machen", sagt Christian Wright.

April 2019

Fakten

- Ideal Boilers ist ein führender britischer Heizkesselhersteller. Das Unternehmen wurde 1906 gegründet.

- AP&T erhielt die volle Verantwortung für die Herstellung einer vollautomatischen Tandem-Transferlinie mit zwei mechanischen kulissengesteuerten Pressen und die Automatisierung einer mechanischen Presse. Beide Produktionseinheiten werden zum Formen von Kesselgestellteilen für die Produkte von Ideal Boiler genutzt.

- Zur Ausstattung gehören unter anderem zwei AP&T Front-to-Back-Transfersysteme, mehrere SpeedFeeder, zwei Industrieroboter, eine Liniensteuerung und eine LOGOS HMI. AP&T war für die gesamte Programmierung, Integration und Synchronisation der enthaltenen Einheiten verantwortlich.

- Der Auftrag beinhaltet auch einen Verfügbarkeitsvertrag für Service und Wartung.