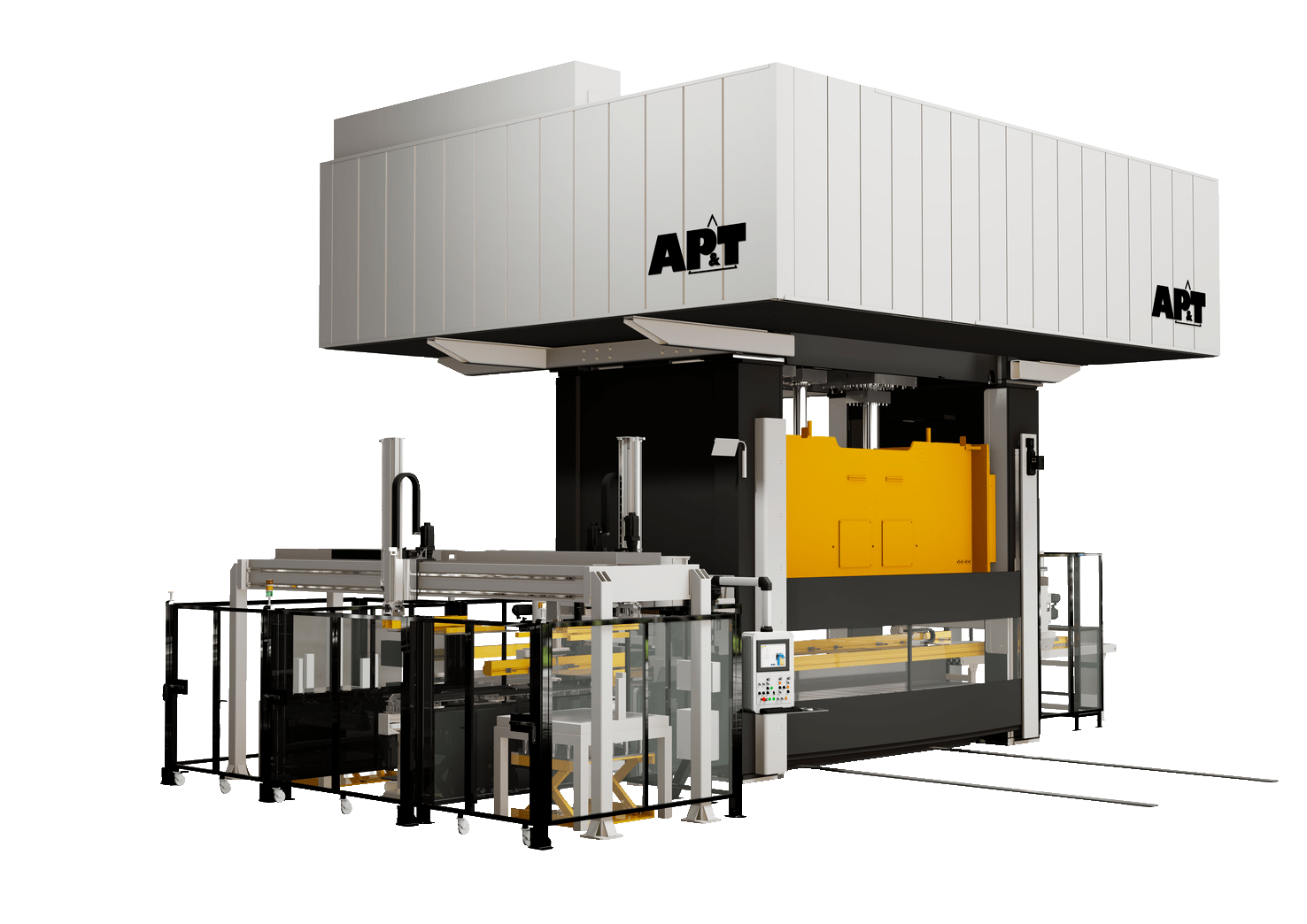

独自の油圧式サーボプレス機の導入により、AP&T が業界に新規格を持ち込む。サイクルタイムの短縮、高精度、低エネルギー消費およびメンテナンスの必要性を最小化することで、従来型の油圧プレスと比較した場合だけではなく、サーボ機械プレスと比較したさまざまなケースでも、優位性がみられる。

革新的な技術ソリューションがいくつか登場したことで、AP&T 設計者は低運転コストでも高パフォーマンスを実現することができます。第一に、油圧システムの制御バルブをサーボモーターに交換。これで、速度と位置、プレス力が完全電子制御になります。

「この設計で、独自の可動部の数を制限しオイル量を削減、油圧システムの内圧を最大250バールに抑え、オイル温度変動による影響を解消することができる。この設計は、可用性と再現精度が高い、非常に堅牢なプロセスの基礎となると同時に、メンテナンスの必要性が大幅に削減されることになる。」と、AP&T のプロダクトマネージャー - パトリック・ハグランド(Patrik Haglund)は述べています。

用途によっても異なりますが、サーボモーター技術により、エネルギー消費も40~70%抑えられます。圧力バルブによる熱損失を回避でき、減速時はサーボモーターを発電機として使用します。プレスのクッションシリンダーは、発電機の役割を持つサーボモーターでも作動します。ブレーキエネルギ-は、加速に使用されるモーター全体に分散され、運動保存システムおよび中央直流変換器から生成されます。エネルギーはプレス内部に蓄積され、ピーク負荷中にグリッドからの電気を使用する必要がないため、接続費用を低く抑えられます。蓄積された余剰エネルギーを、グリッドに復元することもできます。

プレスプロセス全体は閉ループシステムに監視され、スライドの動きを継続的に制御するとともに、ズレは迅速に修正し、かなりの高精度で速度と位置を維持します。特に、システムはプレステーブルとスライドの並行性の能動管理を行います。これは、工作時の成形の高精度と磨耗率低減の両方につながる独自の統合機能です。

「加速と減速は、従来型の油圧プレスと比べた場合、2~3倍の違いがあるのが印象的だ。この結果、サイクルタイムをかなり短縮できる。生産力を最大にするため、このプレスを、AP&T社製のプレスローダとアンローダと同期させる必要がある。」と、パトリック・ハグランド (Patrik Haglund)は述べています。

低エネルギー消費、コンパクト設計、高生産力と高精度に低メンテナンスコストが加わることで、AP&T の油圧式サーボプレス機は、これまで機械プレスを使用してきた分野のいくつかで、強い競争力を発揮します。

AP&T の油圧式サーボプレス機 — 適切な使用例

- トランスファー式プレス機: 高ストローク回数 (SPM) が偏心荷重を補正し、完全同期化を実現します。

- 絞り深いドローと他の冷間成形: 高い制御精度、クッションの予備加速、パルス成形および主なエネルギー削減。

- 冷間ハイテン材の成形 (AHSS): すべての成形をワンステップで行い、小さい工作機械部分にかかるスプリングバックを抑え、高い成形力を実現します。

- アルミニウムの熱間成形: 長時間、強い力、短サイクルタイム、高速成形でもエネルギー消費を最小に抑えます。

- ホットスタンピングの成形: 長時間、強い力、短サイクルタイム、高速成形でもエネルギー消費を最小化します。

- タンデムラインでリードプレス: ライン全体でサイクルタイムの短縮、完全同期化、プレスサイクル全体での柔軟電力/ストローク長。

- CFRP等の繊維材料やマルチマテリアル: 長時間、強い力でもエネルギー消費を最小に抑え、並行性を整え、工作機械の力パターンを柔軟化できます。

AP&T の油圧式サーボプレス機についての詳細は ここをご覧ください。