AP&Tは高強度アルミニウム製車体部品の全く新しい製造方法を開発しました。 その方法は、環境負荷がより低い軽量、安全でエネルギー効率の良い自動車の開発に重要な貢献をすることになることでしょう。

"新しい材料と生産プロセスの研究開発は、お客様がますます軽量で安全でエネルギー効率の高い製品を生産するのに役立ちます。 これは現在、自動車業界で進行中の持続可能性への移行の重要な側面です」とAP&Tの社長兼CEOのMagnus Baarmanは述べています。

AP&Tの解決策は従来鋼板または冷間成形されたアルミニウムから製造された骨格部品の代わりに、熱間成形された高強度アルミニウムから製造することを可能にします。 これは、材料の強度および衝突安全性が改善されると同時に、板厚を減少させ、部品重量を30〜50%軽量化させることができることを意味します。

「当社のプロセス技術は材料の成形性を大幅に向上させます。つまり、複雑な形状の部品に高強度のアルミニウムを使用し、より多くの機能と特性を1つの部品に統合することもできるのです」とAP&T技術開発担当兼 CTOのChristian Koroschetzは述べています。

これは、現在いくつかの接合部品から製造されている部品を、はるかに少ない工程で製造できることを意味します。より合理的な工程はコスト面においてもメリットがあります。

“より少ない部品点数、製造工程、および必要なツールと、より効果的なハンドリング、物流、組立が相まって、生産コストが現行レベルよりも大幅に低くなります-生産設備と材料コストが高いにも拘わらず“とChristian Koroschetzは述べています。

AP&Tの高強度アルミニウムの熱間成形のためのソリューションは、最近、Enabling Technology(軽量化実現技術)部門で2017年のAltair Enlighten賞を受賞しました。 この賞は、より軽量でエネルギー効率のより良い自動車に貢献できる重要な技術革新を認定しています。最終選考29社のうち、FCA、トヨタ、フォーレシアは他の部門でも受賞しました。

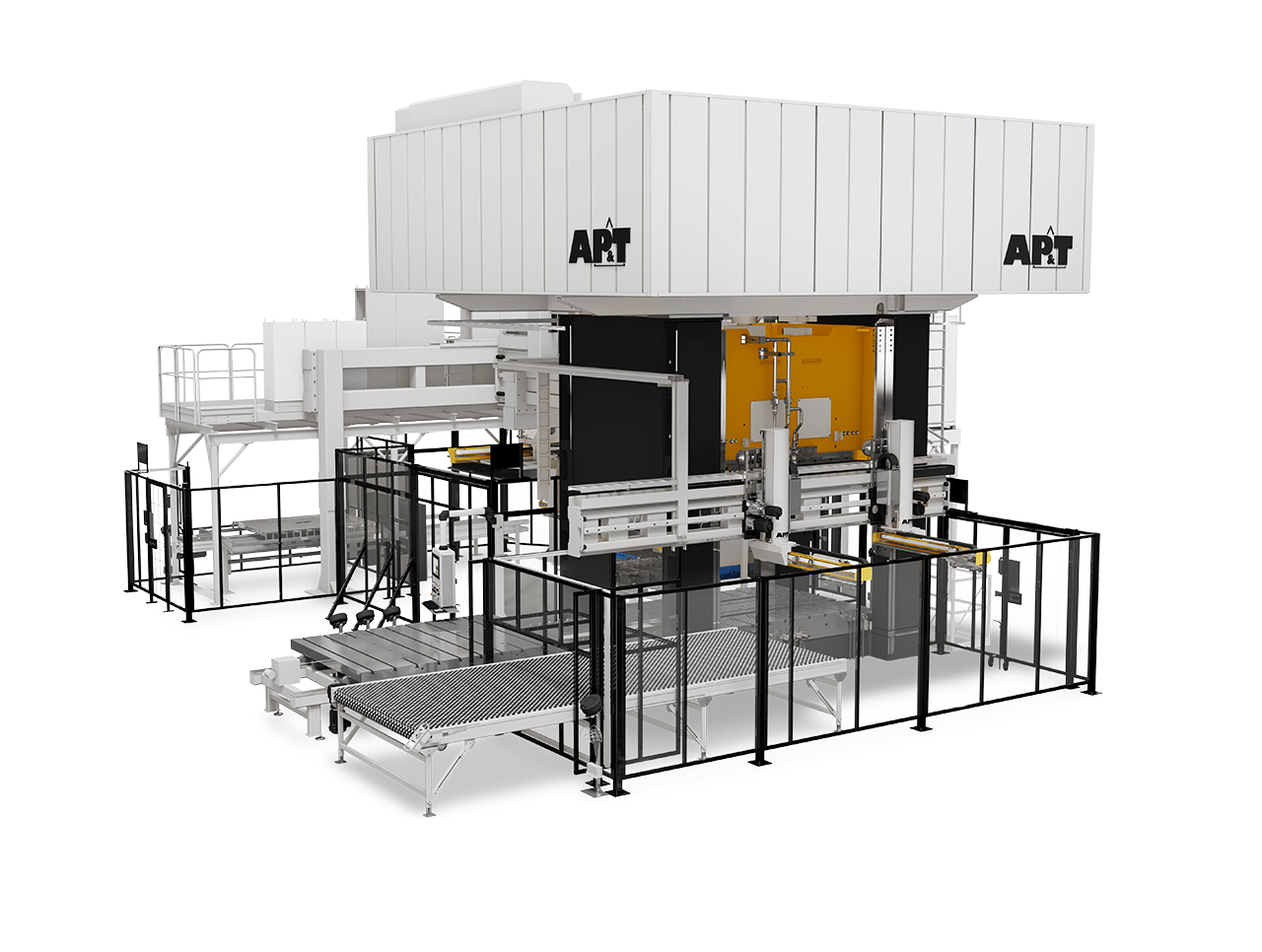

10月4日と5日には、AP&Tの加工技術に基づく一貫生産ラインがスウェーデンのウルリスハムでお客様やその他のステークホルダーに向けて発表されました。

Facts:

- AP&Tの新開発の生産ラインは、高強度アルミニウム(6000―7000系)の熱間成形(熱間成形、ダブルテンパー、温間成形)に使用できます。

- とりわけ、生産ラインにはAP&Tの多段炉と自動機だけでなく、迅速で安定したエネルギー効率の良いプロセスを提供する最新のプレスが含まれています。

詳しくは、高強度アルミニウムの成形とAltair Enlighten賞をご覧ください。